近年来,随着电子商务和物流的快速发展,仓储和物流的业务形式不断变化和迭代,对及时性和业务灵活性的要求越来越高,明天无法控制业务已成为一种新常态。To-B还是To-C?什么比例与To-B和To-C混合?比例是固定的吗?订单何时流入?这些关于订单信息的问题直接决定了仓储和物流的方案设计,客户自己也无法澄清答案。因此,客户渴望购买的不是固定场景的解决方案,而是一套能够灵活应对各种业务场景切换的货到人解决方案,以应对多变的业务,满足后续的扩张需求。

为了满足客户在业务发展中不断变化的需求,全球箱式仓储机器人的先驱海柔创新推出了ACR解决方案,秉承专注于为客户创造价值和务实的理念,帮助不同行业的客户控制未来的不确定性,实现仓储的可持续发展。与市场上出现的货架箱机器人解决方案相比,海柔创新ACR解决方案具有以下优点:

以层高7.5米、出库效率350箱/h的3PL行业仓库为例:

分析真实效率

客户真正关心的效率是单位时间搬运量和命中率。ACR解决方案的设计参数是为两者而生的,货架箱机器人方案主要承诺单位时间的货架搬运量,在命中率方面有显著提高的空间。因此,箱体搬运量和命中率的结合是真正的效率。

·每台ACR机器人生产35箱/h,ACR方案需要10台机器人和1个工作站

·每个Kiva生产10个货架/h,命中率难以估计。按1.7计算,货架料箱机器人方案需要21个机器人和一个拣货工作站。而且理货失效的风险。可能会出现:机器人将整个货架搬出仓库,只是为了满足一个料箱的搬运。本质上是货到人。

ACR解决方案vs货架料箱机器人:至少使用11个机器人

分析真灵活

ACR解决方案不仅具有设备灵活性(固定设备少,部署快,机器人增减灵活),而且具有业务灵活性。客户业务和订单结构的变化并不影响单位时间的搬运效率,这是真正的灵活性。相比之下,市场上的货架箱机器人解决方案更依赖于提前固化订单信息和操作时间来布局和理货。

·如果3PL仓库改变服务客户,业务将从跨境电子商务行业转变为汽车备件行业,客户业务和订单结构的变化不会影响单位的时间搬运效率,仍然只需要10个机器人和1个工作站。

·虽然货架箱机器人方案也具有设备灵活性,但在转向汽车备件业务后,SKU更丰富,订单粒度更小,命中率降低到1.4,因此需要25个机器人和1个工作站。

随着业务的变化,货架增加4个机器人

分析真密度

ACR解决方案可以真正利用每一寸仓库的楼层高度,使每个货架的存储位置不空置。这是一种真正的高密度存储,但货架料箱机器人方案只能使用不到4米的楼层高度,提供不超过10层的料箱货架。此外,如果料箱与货架之间没有解耦关系理/补货过程,导致货架空置率超过20%。

·ACR解决方案:可提供24个位置/平方米,每个位置不能空置。

·货架料箱机器人方案:最多可提供21个货位/平方米,因理/补货需求,20%的货位空置。

ACR解决方案存储密度提高43%

比较承重维度

·ACR解决方案中,HAIPICK机器人搬运料箱,每箱可携带50kg以内的货物。

·货架箱机器人方案每箱只能携带不到20公斤的货物,限制其在许多行业的使用,如汽车备件行业。如果单箱重量增加,也将限制单个货架箱的数量,进一步降低存储密度。

ACR解决方案可多携带30公斤货物,不影响储存密度

比较全项目周期成本(TCO)维度

·ACR解决方案的成本更加透明明确,因为方案的效率和灵活性得到了真正的保证,可以满足客户的真实有效投资。

·由于业务、命中率和搬箱效率的不确定性,货架料箱机器人方案后续可能会有额外的投资。

只有满足真正的灵活性、真正的存储密度、真正的效率、整个项目周期成本(TCO)才能真正透明,客户投资才能真正有效,物有所值。海柔创新专注于箱式存储机器人系统的研发和设计,实现了机器人本体、底层定位算法、控制系统、机器人调度、智能存储管理系统等核心元素的独立研发,覆盖并进行了全球专利布局。其婴儿系统(HAIPICK)始于2015年,是最早开发并投入商业使用的箱式存储机器人系统。致力于为客户创造一个完整的灵活解决方案,已应用于3PL、鞋、服装、电子商务、电子商务、电子、电力、制造、制药等行业。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 全自动焊接流水线

全自动焊接流水线 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 供应二手国产N各种电焊机氩弧焊机弧焊机二氧化碳焊机

供应二手国产N各种电焊机氩弧焊机弧焊机二氧化碳焊机 瑞凌东升脉冲氩弧焊机WSME250交直流氩弧焊机铝合金及薄板不锈钢铝焊机

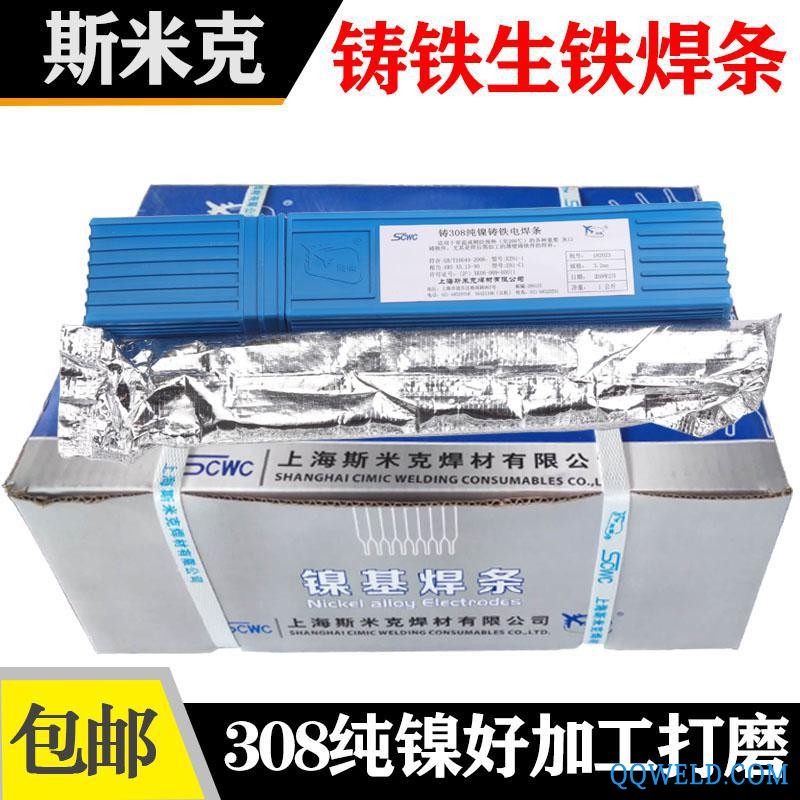

瑞凌东升脉冲氩弧焊机WSME250交直流氩弧焊机铝合金及薄板不锈钢铝焊机 斯米克铸铁焊条 Z308铸铁焊条 Z208生铁焊条 Z408镍铁焊条 Z508镍铜焊条 308焊条

斯米克铸铁焊条 Z308铸铁焊条 Z208生铁焊条 Z408镍铁焊条 Z508镍铜焊条 308焊条 洁净暖通管管焊接机器人

洁净暖通管管焊接机器人 jasic/佳士电焊机氩弧焊机TIG200S佳士电焊机直流氩弧焊机

jasic/佳士电焊机氩弧焊机TIG200S佳士电焊机直流氩弧焊机 智集机器人 工业机器人 焊接机器人

智集机器人 工业机器人 焊接机器人 供应济南远航氩弧焊机

供应济南远航氩弧焊机 尔必地LBD1850-B-6焊接机器人|上下料机器人

尔必地LBD1850-B-6焊接机器人|上下料机器人