近期,鞍钢集团攀钢集团钒钛资源股份有限公司(简称“攀钢钒钛”)攀枝花钒厂“钒氮合金两化融合示范线建设”项目,作为攀钢首批“两化融合”示范线建设项目,融合了信息、制造、控制、通信、人工智能和5G等先进技术,并率先在国内钒制造领域实现了智慧物联传输、生产物料自主运转、产品自动包装、全线集中远控和物流连续自动等功能。这标志着攀钢率先建成了国内首条钒氮合金数字化生产线。

钒氮合金主要用作含钒微合金钢添加剂,微量就能显著改善钢材的综合机械性能和焊接性能,是目前钒产品市场的主流产品之一。但因其生产工艺复杂,生产条件要求高,2018年以前,国内还没有任何一家钒氮合金生产企业做过全流程自动化、智能化生产方面的尝试。

2018年初,攀钢立项实施“钒氮合金两化融合示范线建设”项目。攀钢集团旗下西部物联成都星云智联作为项目总承包方,与攀钢相关单位携手,按照“整体策划,分步实施”的工作思路,从技术设计、功能实现、方案实施等方面开始了大胆探索。

2019年下半年以来,随着机械臂自动卸料装置、无人吊车、AGV叉车和自动包装线等智能化设备,以及配套的信息化、物联网等系统,陆续在攀枝花钒厂钒氮合金生产线投入运用,逐步改变了钒氮合金的传统生产方式。

机械臂卸料装置经过前期的多次调试、改进,已实现了可靠稳定运行,改变了钒氮合金生产全靠人工卸料的历史;智慧物联传输系统打通了生产过程中的物流断点,实现了钒氮合金生料球和成品的物流自动运转和集中控制;生产可视化系统对主要工艺参数、人员生产行为、设备在线状态数据进行了采集、存储、分析,对异常情况及时报警并集中显示,基本实现了即时调度和责任追溯等功能,有效减少了事故停机、事故扩大化等情况;生产过程控制系统紧密结合了MES系统建设,通过对各单元生产数据的实时、自动收集和高效准确传递,达到了各生产工序间的横向及纵向信息集成,基本实现了工艺过程控制自动化;生产物料自主运转系统配套无人吊车、AGV叉车等智能设备,实现了生产物料的自动转运,有效解放了人工叉车作业;产品自动包装线建成投用后,实现了钒氮合金产品的自动破碎、输送、粗称和封口等功能。

一系列自动化、智能化装备及5G技术陆续在攀枝花钒厂生产现场落地生根,焕发出了勃勃生机,也让钒氮合金产线的作业模式和生产环境发生了巨大变化。

“以前我们在钒氮合金生产过程中,靠人工进行上卸料、配料、物料倒运和包装等操作,劳动强度大,且易产生产品成分波动和扬尘等问题,现场环境卫生难以保持,职工们经常干得灰头土脸、汗流浃背。现在,我们的职工在集成控制室中,就能清晰地掌握现场生产过程的重要控制参数变化和物料转运情况,及时发现设备故障,避免事故扩大化,生产作业效率得到了明显提升,现场作业环境也得到了极大改善。”钒氮合金作业区白班副作业长赵基树说。

当前,“钒氮合金两化融合示范线建设”项目已进入试运行阶段。攀枝花钒厂、攀钢钒钛相关部门与星云智联一起,针对项目前期试运行过程中暴露出来的问题,进行充分的探讨研究和优化改进,力争早日达到最佳稳定状态。与此同时,星云智联对攀枝花钒厂现场点检和操作人员全面开展相关培训工作,着力提升工作效率,力争早日将钒氮合金产线打造成为国内钒产品数字化生产线标杆。(王文锋李伟孟祥林)

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 全自动焊接流水线

全自动焊接流水线 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 河南郑州专业打造双立柱焊接变位机【厂家直销】河南厂家特制

河南郑州专业打造双立柱焊接变位机【厂家直销】河南厂家特制 聚英环保|移动式焊烟净化器 车间焊烟除尘器 焊割厂家配套使用

聚英环保|移动式焊烟净化器 车间焊烟除尘器 焊割厂家配套使用 汽车维修\\装修逆变\\家用焊机

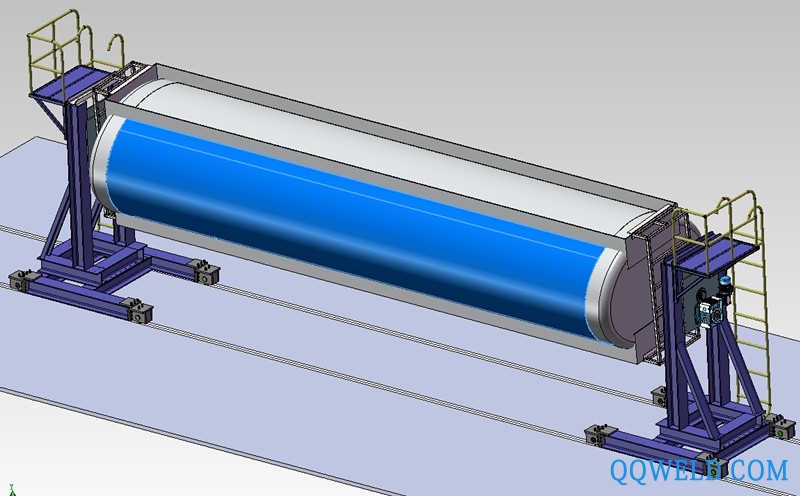

汽车维修\\装修逆变\\家用焊机 异形罐体变位机

异形罐体变位机 家用低噪音300a汽油发电电焊机报价

家用低噪音300a汽油发电电焊机报价 西安供应意大利莫萨MAIGC WELD200电焊机

西安供应意大利莫萨MAIGC WELD200电焊机 米勒250交直流氩弧焊机 铝焊机 进口氩弧焊机 二手焊机 焊机维修

米勒250交直流氩弧焊机 铝焊机 进口氩弧焊机 二手焊机 焊机维修 洁净暖通管管焊接机器人

洁净暖通管管焊接机器人