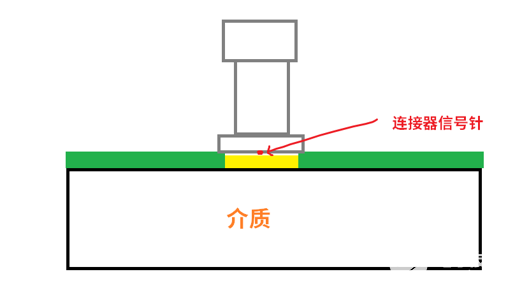

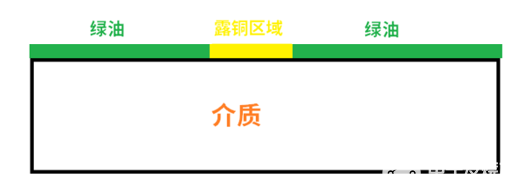

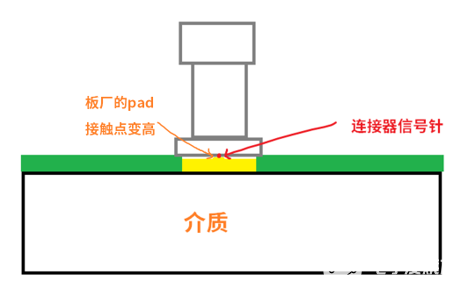

回顾下上篇文章我们的验证过程哈,首先我们已经知道了是由于我们原来的封装不能兼容新连接器的大小,然后由于绿油的存在就把连接器抬高了,导致无法和信号pad充分的接触,最后就变成了开路状态。

我们采取的方法就是通过把多余的绿油刮掉,使得绿油不抬高同轴连接器,从而形成正常的接触,然后连接器和板上的pad就能够很好的贴合了哈。

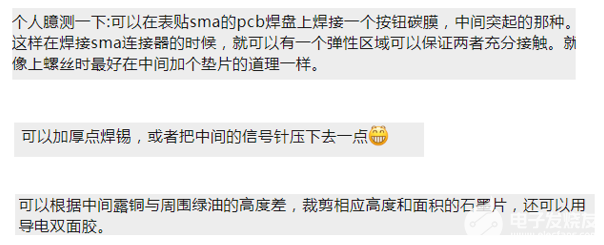

有两位网友说了,可以从修正下同轴连接器的角度出发,把超过绿油部分的连接器底座的区域磨掉。恩,这个方法肯定会有作用,磨掉之后就相当于绿油不会抬起连接器了。

方法好是好,就是仅凭高速先生的双手,估计磨到手都废了也不一定磨得出来,另外还有一点上篇文章也说过了,一个这个同轴连接器其实还蛮贵的,高速先生真不太敢哈。。。

那还有没有更实用的方法呢?粉丝们又有好的建议,这些粉丝们的回答就很符合高速先生“节俭”的宗旨了。毕竟同轴连接器是贵的,PCB板就相对便宜很多了。

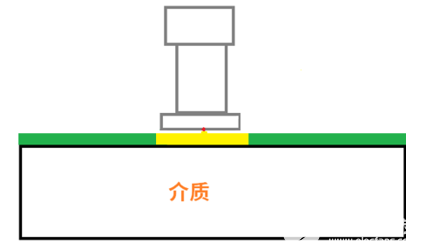

相比于上面和下面的二条,需要用到一些外部的导电物品来协助,高速先生决定采取中间的那条很简单的建议,那就是在板上的信号pad位置用焊锡加厚,以便使它在板上突出一点,刚好来弥补这个高度差,就像下面这个示意图。

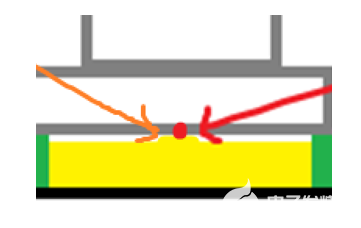

把关键位置放大一点,就是这样子的操作。

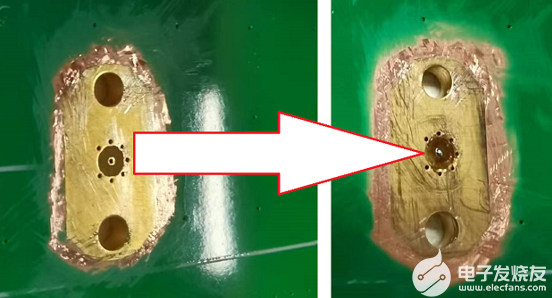

说干就干,于是高速先生拿起了熟悉的电烙铁,准备轻轻的往信号pad上面点一下。

本来以为也是一件很轻松的事情,无非就是涂点锡上去吗,我们先用上篇文章刮过的那个焊盘直接试试。

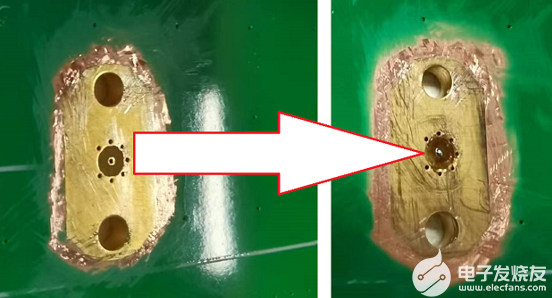

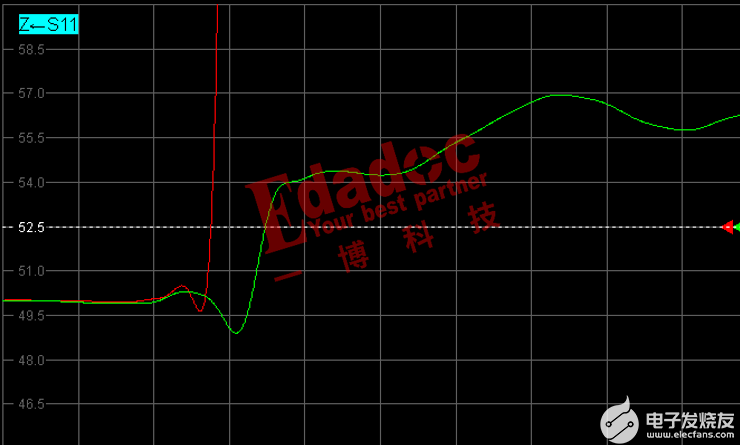

结果我们感觉已经是很轻轻的放一点上去,然而一安装上发现拧紧螺钉,连接器底座的地压根接触不上,应该就像下面这个情况,也就是我们的焊锡加厚啦!!!

当然这有可能是本身就刮掉了绿油,露铜区域已经和绿油已经平齐了,然后锡加厚了就把连接器的针脚顶高了,导致底盘的地不能和板上的地很好的接触。

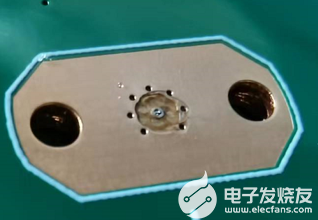

于是我们换另外一个没刮过的地方试试,然后很小心的只上一丢丢的锡,就像下面这样。

然后小心翼翼的安装好,发现终于能够顺利的连接上了。

最后不由得感慨一下,手工的焊接还是和机器差得老远了,本以为就点下锡那么简单的方法,居然搞得比之前刮焊盘花的时间长多了。。。

问题来了:

大家都有手工焊接的经历吗,分享一下你们的手工焊接的原因和过程?

审核编辑:符乾江

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 全自动焊接流水线

全自动焊接流水线 25L化工桶为什么会变形?

25L化工桶为什么会变形? 汴朗自动化设备有限公司定制柔性工装变位机承载500公斤水平旋转焊接变位机

汴朗自动化设备有限公司定制柔性工装变位机承载500公斤水平旋转焊接变位机 郑州越达 焊接机器人 机器人焊机工作站 机器人焊接设备 厂家直销

郑州越达 焊接机器人 机器人焊机工作站 机器人焊接设备 厂家直销 鑫旺惠达(在线咨询)_电焊机_家用小型电焊机

鑫旺惠达(在线咨询)_电焊机_家用小型电焊机 发那科机器人,TIG填丝焊接机器人,热丝TIG

发那科机器人,TIG填丝焊接机器人,热丝TIG 供应众太WS-315氩弧焊机逆变交直流氩弧焊机

供应众太WS-315氩弧焊机逆变交直流氩弧焊机 华远焊机WSE-315LD一体式逆变式交直流脉冲氩弧焊机 一体式焊机

华远焊机WSE-315LD一体式逆变式交直流脉冲氩弧焊机 一体式焊机 创诺CN 激光切割机 光纤激光切割机 数控金属激光切割机 **

创诺CN 激光切割机 光纤激光切割机 数控金属激光切割机 **