定位精度是器人的定位精度,满足工业需求,定位精度是影响机器人性能的重要因素,因此经常需要对机器人进行校准。然而,在一些教学应用中,谐波减速器的精度足以满足精度要求。

1.为什么机器人需要校准?

影响机器人本体准确性的因素有两种:运动因素-加工误差、机械公差/装配误差、减速器精度、减速器间隙等。动力因素-质量、惯性张力、摩擦力、关节灵活性和连杆灵活性。

机器人本体的实际精度和理论设计模型可能存在一些误差。为了使机器人本体与理论设计模型一致,提高机器人点精度和轨迹精度,或能够完全通过编程进行移动,机器人需要在装配后进行校准。

激光跟踪仪通常用于校准。拉线法。20点法和其他方法。至于采用哪种方法,我们可以根据企业的资本预算、客户需求和市场定位要求选择不同的方法。毫无疑问,无论采用哪种方法,机器人本体企业的成本都会增加。

2.哪种情况不需要校准?

在大多数工业机器人的应用中,教学复制的编程方法仍然占据主流,这就要求机器人具有良好的重复定位精度,而对其绝对定位精度的要求较低。

特别是对于主要用于点对点工作条件的SCARA机器人,在点对点的教学应用中,如上下材料的处理、起点和终点的位置,因此对于此类应用,只要编码器和减速器的精度足够高,就可以节省校准工作。

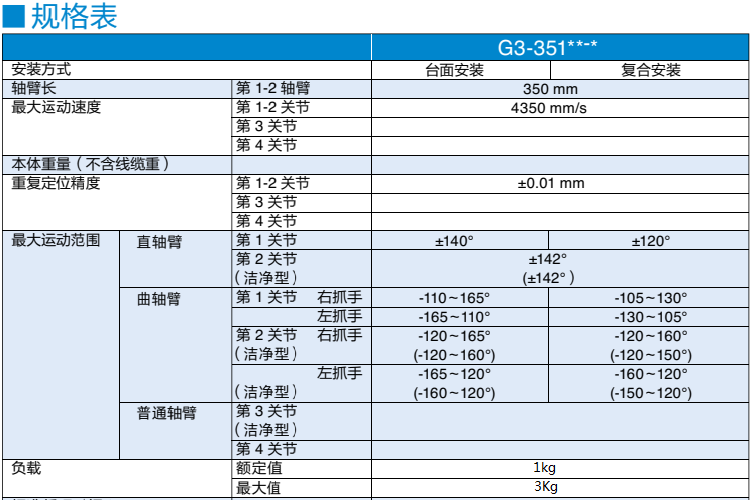

以爱普生G3-351毫米SCARA机器人为例:机器人臂展350毫米,重复定位精度±0.01,额定负载1kg,最大负载3kg。

表1爱普生SCARA机器人技术参数表(图片来自官网)

机器人本体的精度是根据其对谐波减速器精度的要求计算出来的。为了保证350毫米臂展的重复定位精度和0.01的精度,谐波减速器的单向重复定位精度必须控制在11.88秒。因此,谐波减速器的单向重复定位精度需要小于10秒。

3.比较国内外减速器的精度。

此前,谐波减速器作为国内机器人的约束被认为与国外品牌有很大的不同。但事实上,国内谐波减速器在过去两年发展迅速,甚至在一些关键指标上赶上了国外品牌。

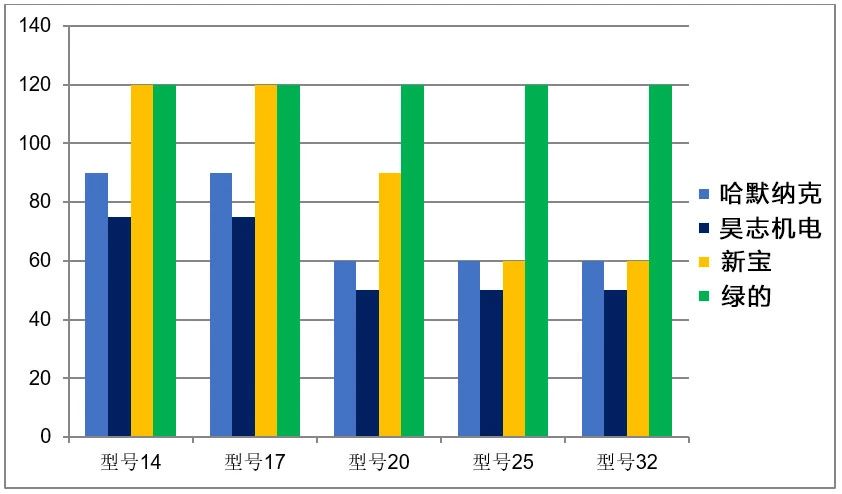

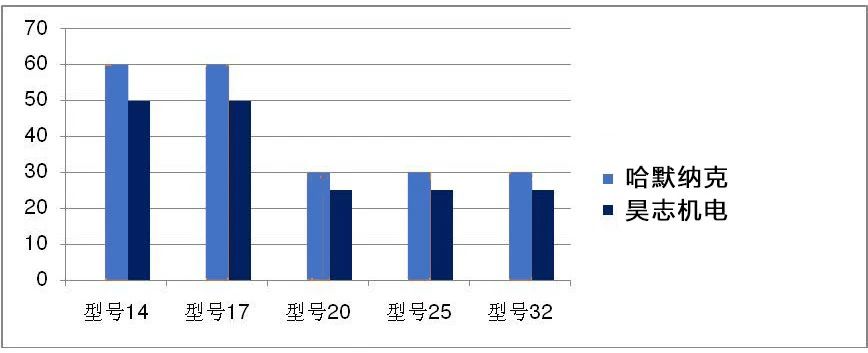

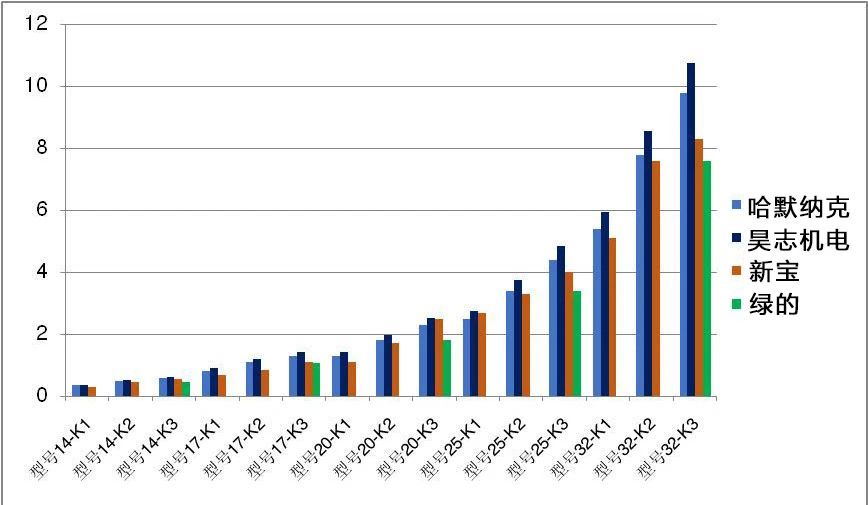

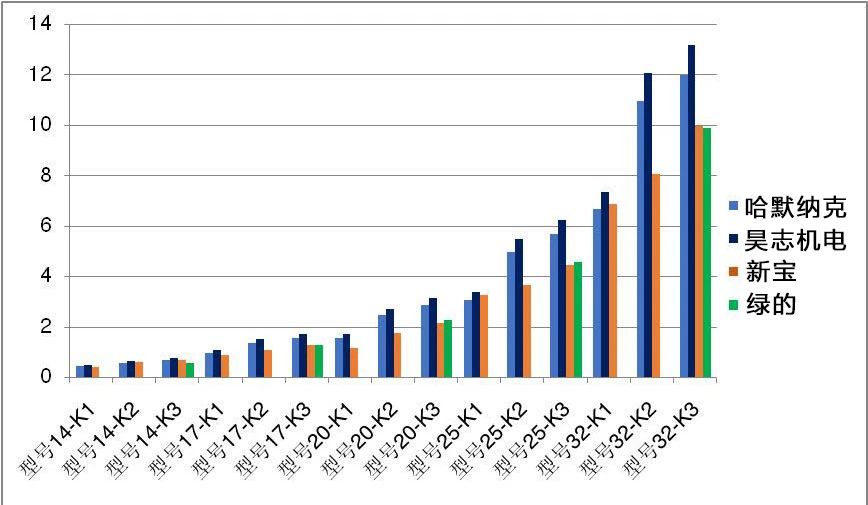

如果哈默纳克产品的标准产品被用作行业标准。根据主流减速器制造商产品样本的指标:目前国内品牌,如绿色品牌产品14.17规格超过80减速比传输精度和哈默纳克标准产品精度指标基本相同,但其他规格和型号的产品低于哈默纳克标准产品精度33%~50%。

日本新宝品牌谐波减速器50减速比25以上的传动精度也比哈默纳克标准产品低33%;然而,浩志机电的传动精度比哈默纳克高20%,无论是标准产品还是特殊产品。

图1减速比50标准产品传动精度对比(传动精度值低为优,单位:arcsec,数据摘自厂家样册)

图2减速比特殊产品传动精度50对比(传动精度值低为优,单位:arcsec,数据摘自厂家样册)

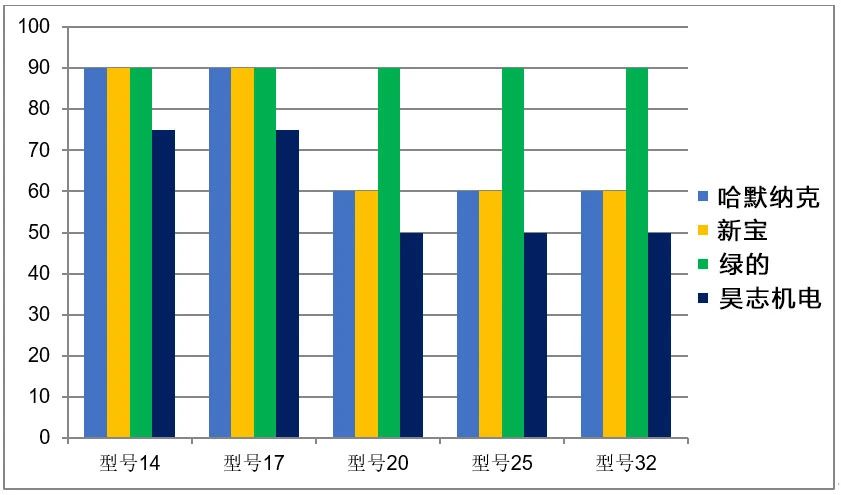

图3减速比≥50标准产品传动精度对比(传动精度值低为优,单位:arcsec,数据摘自厂家样册)

4.国内外减速器刚性性能比较。

根据上述影响机器人本体精度的动力学分析,关节灵活性也是影响机器人本体精度的重要因素之一。由于谐波减速器是一种灵活的产品,关节灵活性主要表现为谐波减速器的灵活性,即减速器的刚度值;谐波减速器的刚度越好,机器人本体的精度越高。

同样,哈默纳减速器的刚性指标也被用作行业标准。可以看出,日本新宝和苏州绿色产品的刚性仅达到哈默纳克刚性标准的85%左右;浩志机电产品的刚性是哈默纳克刚性标准的1.1倍。

图4减速比50刚性对比(单位:×104Nm/rad)

图5减速比≥80刚性对比(单位:×104Nm/rad)

在未来,一些国内品牌的谐波减速器产品已经达到了世界级的精度和寿命。对于大多数SCARA细分领域的客户来说,机器人本体不仅可以满足超高的重复定位精度要求,还可以节省本体制造商的劳动力成本。设备采购成本和时间成本,同时提高本体制造商的核心竞争力。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 全自动焊接流水线

全自动焊接流水线 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 供应膜式壁气保焊机

供应膜式壁气保焊机 PANASONIC/松下 松下铝焊机YC-500WX4交直流脉冲氩弧焊机 松下多功能氩弧焊机

PANASONIC/松下 松下铝焊机YC-500WX4交直流脉冲氩弧焊机 松下多功能氩弧焊机 品牌焊接机器人,机器人焊接,集成机器人焊接,自动焊接机

品牌焊接机器人,机器人焊接,集成机器人焊接,自动焊接机 厂家直销 自调式滚轮架

厂家直销 自调式滚轮架 WeldTec威尔泰克POWER PULSE 505D

WeldTec威尔泰克POWER PULSE 505D 氩弧焊机冷却水泵 冷却水泵40-250b 冷却液水泵 唐

氩弧焊机冷却水泵 冷却水泵40-250b 冷却液水泵 唐 锐龍 安徽气保焊机供应NBC-315GF/GW 氩弧焊机供应价格

锐龍 安徽气保焊机供应NBC-315GF/GW 氩弧焊机供应价格 激光自动焊机 电池盖帽电源外壳传感器 家用电器金钢锯片 焊接

激光自动焊机 电池盖帽电源外壳传感器 家用电器金钢锯片 焊接