从材料到电池,再到新能源汽车,锂电池行业,目前最热门的赛道都吸引了大资本和大企业的关注和入局。

机器人产业是硬技术的典型代表,各细分产品领域的创业创新企业不断涌现。从过去几年的本地化替代开始,发展的主要基调开始引领本地化。

多年前提出的四个字——智能制造,两者之间的交集。

可以说,锂电池行业的智能制造过程在大多数其他行业处于领先地位。从前面、中间段到后面段的整个过程的效率提高是显而易见的。单线生产能力不断提高,智能设备和软件应用率显著提高,主要代表机器人、传感器和机器视觉。自2020年以来,锂电池行业的不断扩张大大刺激了上游设备的需求,也为机器人的增长做出了越来越大的贡献。

随着锂电池相关制造商(包括设备)对机器人的认知和接受度的提高,以工业机器人、AGV/AMR、机器视觉、传感器等为代表的细分产品有望进入锂电池工业化的高速期,受益于新一轮的生产扩张周期。

在这一行业背景下,6月16日,以TWH时代动力电池智能制造改革为主题的2022高级工程师锂电池智能制造峰会在江苏常州东方盐湖城茅山国际会议中心举行,高级工程师咨询、高级工程师机器人、高级工程师锂电池携手埃斯顿、汇川科技、新精诚、斯坦德机器人、华瑞科技、优爱智和、海康机器人、嘉顺智能、加智科技、创智科技等参与企业共同发布了《2022年锂电池行业机器人应用发展蓝皮书》。

本蓝皮书旨在帮助机器人产业链相关企业、锂电池相关企业和投资机构了解当前锂电池行业机器人应用的最新趋势,掌握市场机会,做出正确的业务决策,根据锂电池行业的发展趋势和各类锂电池产品的发展步伐,结合各类锂电池产品的生产工艺和特点,分析了多关节机器人、SCARA机器人、机器视觉、移动机器人、智能仓储、传感器、协作机器人在锂电池行业的应用现状、应用场景和应用趋势。

01

锂电设备市场将保持较高的增长态势,动力电池企业扩产加速

根据高工锂电池研究所(GGII)的统计数据,2021年中国锂电池出货量为327gwh,同比增长130%。预计2022年中国锂电池出货量预计将超过600gwh,同比增长率预计将超过80%。预计2025年中国锂电池市场出货量将超过1450gwh,未来四年复合增长率将超过45%。

目前,锂电池主要下游应用市场为新能源汽车、3C数码领域、储能、小动力和电动工具。

研发和生产具有自主知识产权的锂电池制造设备,以适应我国锂电池生产环境,提高我国锂电池生产工艺水平,势在必行。

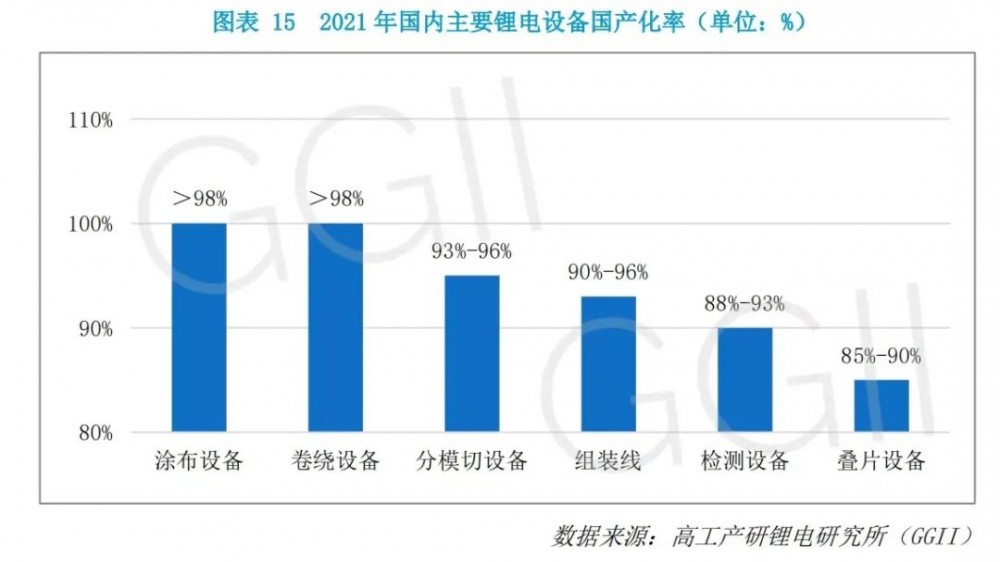

据GGII调查统计,2021年中国锂电池设备国产化率超过93%,原因是进口设备价格高、售后服务时间长、维护成本高,近年来锂电池设备国产化进程加快,国产化率稳步提高。在CAT、比亚迪为代表的方形动力电池的推动下,方形电池设备的国产化率超过90%;在比克、力神等圆柱形电池企业的带领下,国产圆柱形电池部分设备的国产化率超过95%,国产化率大幅提高。

受新能源补贴下降的影响,电池企业降低成本、提高效率的压力越来越大。国内主流电池企业已经提高了电池生产线的自动化程度,并开始尝试大量进口机器人。它们不仅可以大大降低生产时间,提高生产效率,而且在材料处理、装卸、焊接、装配和测试方面发挥着越来越重要的作用。它们还承载着信息互联和数据交换的基本功能。一些电池企业已经实现了更困难的车辆监管级电池生产环境。

02

锂电行业落地应用黄金期,中国工业机器人迎来

2020年后,以汇川科技为代表的国内工业机器人品牌在锂电池行业取得了快速发展,并继续得到许多顶级锂电池制造商的认可和回购。在一定程度上,可以认为,后疫情时代为国内工业机器人品牌进入锂电池行业创造了一个时间窗口,在成本、交货日期、价格、服务等综合因素的影响下,越来越多的国内机器人制造商开始布局锂电池行业。

高新技术机器人产业研究院(GGII)数据信息显示信息,2021年,中国锂电子工业(六轴和SCARA)工业机器人销售量1.97万台,同比增长率98.18%,在其中六轴机器人9255台,同比增长率102.61%。GGII预估,到2025年锂电子工业对工业生产的要求有望突破6.7万台,2021-2025年复合率超出35%。

其中,多关节机器人涉及锂电池生产过程中的许多过程,主要集中在中、后段工序中。模块和PACK环节的消耗量最大,包括搬运、装卸、材料、胶水、堆放、焊接、分拣、清洗、进入盒子、锁紧、测试、包装等环节。

SCARA广泛应用于数字电池的生产中,因为SCARA在实现产品的快速转型和用一些工艺取代直线滑动平台方面具有优势,同时更适合负载小、空间小、节拍快的场景。锂电池行业SCARA使用的主要工艺包括组装、焊接装卸、贴标、检测、成分容量、包装装卸等。目前,一些制造商已经专门开发了一种超大负荷(50kg)的SCARA机器人,用于锂电池后部的应用。

协作机器人作为一种更安全的多关节机器人衍生品,主要应用于锂电池行业的数字电池领域,可以实现检测、侧熨烫、水、标签、焊接、装卸、堆叠等工艺。鉴于目前锂电池行业生产的单机自动化、手动切换产品、交货周期长、生产线智能化程度低,合作机器人可以快速部署,实现灵活生产,缩短单站自动化升级的投资回报周期。

03

移动机器人加速进入锂电池轨道

除了工业机器人领域的产业化,移动机器人领域也在加速进入锂电池轨道。根据GGII数据,2021年中国锂电池行业移动机器人销量为6839台,同比增长83.84%。值得注意的是,AMR产品的比例正在迅速上升,无人叉车产品越来越多地应用于锂电池的生产和储存场景。到2025年,锂电池行业对移动机器人的需求预计将超过2.5万台,2021-2025年复合长率将超过38%。

目前,斯坦德机器人、华瑞科技、友爱智和、海康机器人、嘉顺智能、加智科技等移动机器人企业迅速进入该局。应用中涉及的锂电池工艺包括动力电池前段涂层、滚压、分切、模切、叠片等自动上下料卷的要求,广泛应用于拆包间取料、涂布收放卷、滚压收放卷、分切放料、叠片机放料等。;中段和后段可满足生产厂家临时存放、搬运、模块及PACK上下运输的需要;在物流和仓储中,满足搬运和周转的需要。

此外,全自动物流线可以以动力电池托盘为信息载体单元,集成自动立体仓库、自动生产输送系统、分拣机器人、自动检测充放电设备、管理软件和自动控制系统,实现高温环境下的高精度控制,满足电池从注液到成品分拣的生产工艺要求。

以创智科技为代表的仓储物流企业开发的全自动物流线,合理连接整个锂电池生产的所有环节,利用先进的机器人进行物料搬运,大大减少劳动力,甚至取代劳动力,帮助电池企业建设真正的智能车间。

04

机器视觉和力传感器赋予生产线智能

为了给机器人更多的智能,机器视觉作为机器人的眼睛,迎来了一个发展机遇的时期。GGII数据显示,2021年,中国锂电池行业机器视觉市场规模为11.39亿元,同比增长60.80%。经调查计算,锂电池单GWH生产线对机器视觉需求的价值中心约为700万元。根据目前锂电池厂商的扩产计划,到2025年,预计产能将超过2TWH。

近年来,国内机器视觉不断发展。例如,在工业相机和视觉软件领域,海康机器人、华瑞科技等顶级制造商在市场普及率和客户覆盖率方面都取得了很大进展。机器视觉已广泛应用于锂电池生产过程中关键工艺的缺陷检测、尺寸测量和定位。

除了视觉之外,在力感方面,受疫情影响,国外品牌的供应期限和价格很难满足需求。以锂电池领域为例,长期以来,国内设备企业主要使用进口传感器。目前,以鑫精诚为代表的国内厂商已经实现了锂电池领域部分进口替代,进入了多家核心锂电池相关企业的供应商名单。

目前,力传感器已广泛应用于锂电池生产的各种设备中。相关传感器可用于前段-中段-后段,通常使用张力传感器(绕组、涂层等。)、称重传感器、压力传感器(焊接)、扭矩传感器等。

05

从智能制造到极限制造

目前,锂电池制造已经从智能制造向极限制造发展,伴随着锂电池新技术和新技术的诞生和迭代。与此同时,锂电池制造商越来越重视成本问题。在原材料价格上涨、补贴下降等诸多因素的影响下,成本压力贯穿于锂电池生产的各个环节。

目前,锂电池设备领域的国产化替代空间已经开始从整机设备转移到基础部件。激光器件、光学器件、传感器、机器人等高精度器件成为新的替代方向,有望进一步帮助锂电池生产降低成本。

我们很高兴地看到,以机器视觉、传感器和机器人为代表的智能产品将越来越多地应用于锂电池的生产,并在降低成本和提高效率方面发挥更大的价值。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 全自动焊接流水线

全自动焊接流水线 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 临清杰伟浩滚轮架加盟

临清杰伟浩滚轮架加盟 斯派莎克型号SV615青铜螺纹蒸汽安全阀

斯派莎克型号SV615青铜螺纹蒸汽安全阀 沧州辉腾管道装备现货供应..焊接滚轮架 滚轮架 ZT 10焊接滚轮架.

沧州辉腾管道装备现货供应..焊接滚轮架 滚轮架 ZT 10焊接滚轮架. 杰伟浩厂家直销出售转让变位机二手设备二手机床二手机械

杰伟浩厂家直销出售转让变位机二手设备二手机床二手机械 宽轮可调滚轮架 沧州“辉腾牌” 焊接滚轮架 现货供应

宽轮可调滚轮架 沧州“辉腾牌” 焊接滚轮架 现货供应 北京天深隆ST11965 焊接机器人编程与操作 智能焊接机器人 abb焊接机器人 cloos焊接机器人 焊接机器人工作站

北京天深隆ST11965 焊接机器人编程与操作 智能焊接机器人 abb焊接机器人 cloos焊接机器人 焊接机器人工作站 中旺MOTOMAN-750A 机器人自动焊接 全自动焊接机器人 焊接机械手直销

中旺MOTOMAN-750A 机器人自动焊接 全自动焊接机器人 焊接机械手直销 电焊机

电焊机