激光焊接可在连续波波连续波焊接(CW)模式或脉冲波(PW)在模式下进行。PW该模式提供了更好的控制、更光滑的接头特性和更深的渗透。原因是在连续波模式下,可以控制较少的参数,如扫描速度、激光功率和隔离距离。PW除扫描速度和焦距外,还可以控制更多的参数,如脉冲功率、脉冲持续时间、脉冲形状和脉冲重复率。通过控制更多的参数,PW激光焊接具有热量输入低、焊接周期短、能量输入位置精度高、能连接小部件等优点。

平均功率为1万万W在离焦位置使用时,ff=250mm聚焦透镜连续激光束的三维轮廓。

熔池的特性、相组成、焊缝的力学性能和失效模式都受到工艺中脉冲轮廓的强烈影响。能有效减少脉冲输入IMC提高不锈钢的形成(SS)钛基焊缝的均匀性。与矩形脉冲波形相比,缓降波形传递的能量较少,从而减少了对流体的流动,从而产生较小的焊缝尺寸。较小的Marangoni流导致两相混合程度低,从而降低脆性IMC形成的可能性最终会影响断裂模式。熔深和熔池宽度也是脉冲宽度和峰值功率的函数,如Ti-6Al-4V如焊缝所示。与PW接头相比,Ti-2Al-1.5Mn焊缝凹面边缘连续焊接接头的应力集中系数较高。脉冲能量较低Ti-6Al-4V与高脉冲能量焊缝相比,产生较浅、较窄的熔池相对光滑。脉冲重叠也是影响光斑区域的脉冲集的一个因素。脉冲能量、脉冲持续时间、脉冲重复率和行程速度的结合决定了重叠因子值。通过增加重叠、再熔化和再凝固重叠、再熔化和再凝固来扩大。

热输入的影响

热输入表示为工件提供的能量。热输入是最具影响力和可控的参数之一,可以改变熔池的化学成分、几何约束、稀释程度和缺陷的形成。熔池几何形状的变化取决于冷却速率,冷却速率与熔池长度的平方形成反比。通过限制熔池的大小和范围,可以限制峰值温度和凝固时间的变化IMC相。当温度梯度瞬时引起时FZ缩小并鼓励形成IMC此时,还观察到马拉戈尼流体的马拉戈尼流体流动。快速冷却可以是热应变和裂纹的基础,但不易开裂的金属合金可以获得高冷却率的优势。其形式是微观结构的细化,导致FZ区域硬度增加。

扫描速度的影响

降低扫描速度会导致更高的热输入,从而在焊缝中提供更厚的晶粒尺寸和更少的晶体边界。此外,更高的扫描速度通常会导致更高的冷却速率,从而改变孔的几何形状、熔池的稳定性和光束的吸收。在某些情况下,焊接速度和热输入的结合也可以抑制IMC形成。焊接速度的提高可能会改变熔池的形状。Ti扫描速度的增加导致晶粒尺寸的减小(图5),这是由于冷却速度的加快导致焊接强度的增加。基于此。FZ取向错角观结构演变的特点是位错缠结的低角晶界较多(形成为位错缠结的低角晶界)α亚结构)和较小比例的高角度晶界(形成α起源于β晶粒)。在高功率下,扫描速度对晶粒尺寸和硬度的影响更加明显。功率和焊接速率(扫描速度)有助于焊接区域的净功率密度(能量与功率/焊接速率成比例)。

保护气体

保护焊缝免受各种夹杂物、气孔等缺陷的影响。(Ar)和氦(He)它是最常用的保护气体。在保护焊接过程中,熔池上方的等离子体由惰性非反应保护气体和钛离子组成,钛离子产生相对稳定的焊剂。氦是首选,因为它比空气低,有利于保护焊缝底部Ar。在焊缝表面和根部使用有效的屏蔽非常重要,以防止气孔从顶部和底部的入口点进入。接头之间的间隙越大,咬边缺陷就越窄,根部填充就越不足。这些缺陷也是由空气中污染物引起的等离子体不稳定性引起的。空气的增加改变了等离子体的强度,防止了激光辐射,导致了孔隙、裂纹和凹陷。

试样管由(a)激光束和(b)钨惰性气体焊接而成。

锁孔和传导模式

固体/液体和液体/气体界面的形成对学术界至关重要,因为它定义了熔化是作为表面还是孔发生的。一般来说,激光束吸收的能量通过孔或与材料相互作用的传导模式发生。焊接过程中的孔模式允许激光束产生深而窄的焊缝。这些模式的主要控制目标是通过更宽的熔池表面传导模式(20%)或更深更窄的孔(70%)–90%)吸收的激光束能量。这些模可以显著改变焊接特性。不同的材料在从传导到小孔的过渡过程中表现出差异,这取决于材料的热性能(导热系数、比热容、熔点和汽化温度)。

众所周知,在金属固相和液相加热过程中,激光脉冲的能量吸收是活跃的,直到达到汽化温度,开始形成小孔。通过反弹辐射机制和菲涅耳反射显著增加了能量吸收。Panwisawas通过使用高速摄像机和计算流体力学,等人模拟和验证Ti-6Al-4V连续时间隔内孔的形成和穿透深度(图6)。固液界面的不同性质使人们能够捕捉到这些现象并变得有趣,因为熔合区(FZ)边界预测对工业界和学术界都很有意义。

残余应力

当系统的结构完整性是首要问题时,与残余应力有关的信息非常重要。在激光焊接过程中,无论工件夹具如何,激光材料的瞬时熔化和随后保护气体的冷却过程都会引起热循环。同时,加热和冷却梯度引起差分塑性流动、热应变和应力,由夹紧结构约束的相变引起,从而诱发系统中的集体残余应力,可能对屈曲强度、断裂强度和疲劳强度有害。对于不同的Al-Ti焊缝,由于铝的变形能力较高,铝侧的变形较大。然而,如果焊接件在夹具中保留一天,由于持续时间的延长,压应力消除了变形。材料的延展性越高,塑性变形和垂直升力就越大。最后,及时硬化是彻底消除变形的可行方法。激光焊接的变形低于高热量输入焊接工艺。

Ti以及合金的异种焊接

组装不均匀的多材料有助于获得能够在不均匀条件下执行和维护的多功能先进材料组件,降低比例,防止材料浪费。在接下来的一章中,我们将讨论这种不同焊接的机械和材料。

钛-钛基接头

钛合金的异种接头可以保持母合金的机械性能。主要原因是热物理性质和化学兼容性差异小,防止了IMC的形成。在0.65–4.1kW在范围内施加的入射功率产生足够的硬度(图7)(a))和UTS(图7(b))焊缝,并使用氩气来防止气孔。焊接过程敏感,低光束能量可能表示焊接,在高激光功率下可观察咬边和烧穿蒙皮。此外,入射角和入射偏移可能会影响缺陷的形成。为了提高接头的机械性能,焊接后进行了热处理(PWHT)。焊后热处理在改善自由区、热影响区和母材(BM)延展性(伸长率)和硬度表现出良好的效果。但焊后热处理有助于焊后热处理。UTS轻微改善。

与镍合金相比,这些合金的重量减轻了40%,使用温度高于钛铝基合金。然而,承载力的降低主要是由于较小颗粒的变形机制由位错滑移转变为蠕变。对于晶粒较厚的焊缝,由于在缓慢冷却下生长时间较长,沉淀量通常较大。在某些情况下,诱导孔是不可避免的。如果限制在5%以内,

铁锚

铁锚 大桥

大桥 金桥

金桥 京雷

京雷 天泰

天泰 博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

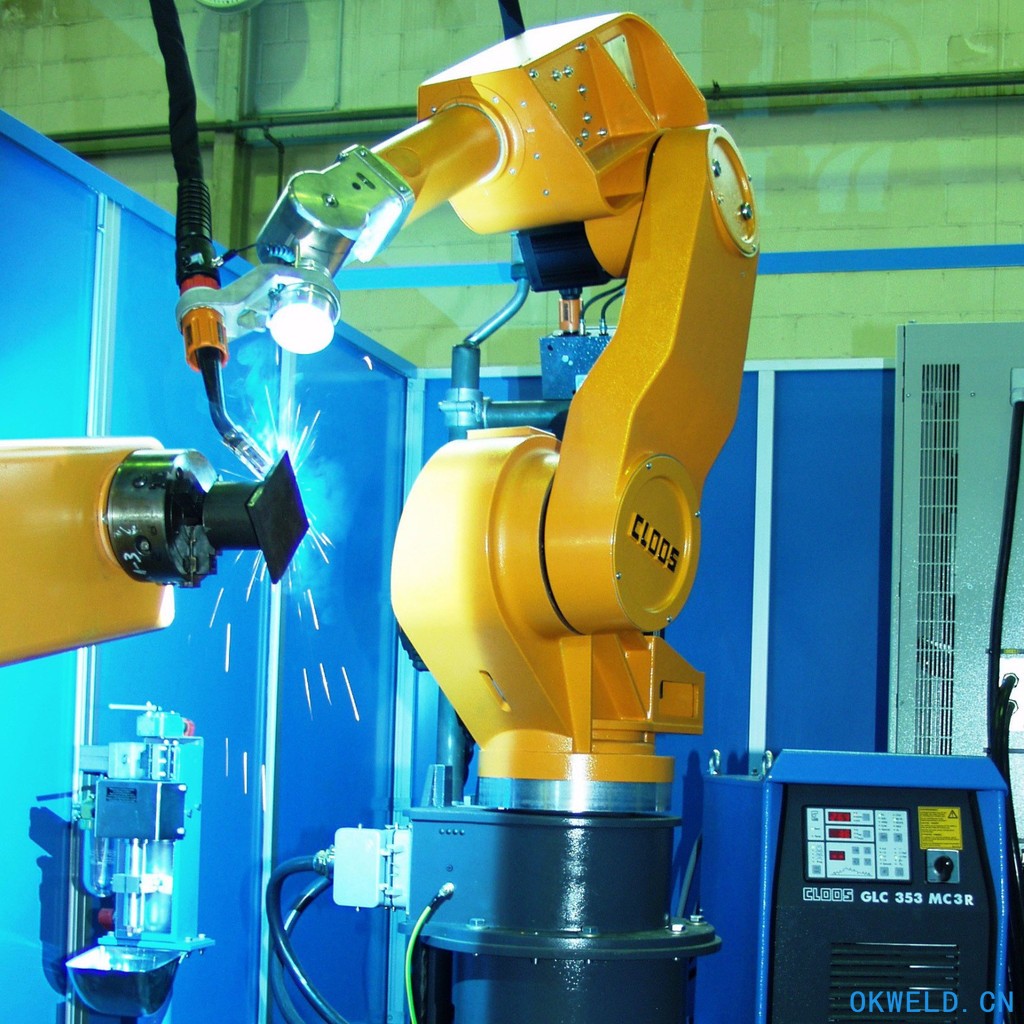

PrimaPower普玛宝 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 加工油除杂质不锈钢滤筒

加工油除杂质不锈钢滤筒 供应烽火氩弧焊机

供应烽火氩弧焊机 鑫旺惠达(在线咨询)_电焊机_家用小型电焊机

鑫旺惠达(在线咨询)_电焊机_家用小型电焊机 聚英环保|布袋除尘器单机工业集尘器净化率高效防静电振打除尘器

聚英环保|布袋除尘器单机工业集尘器净化率高效防静电振打除尘器 ZW-3/8 ZW-6/8 压缩机配件

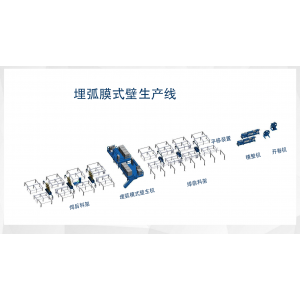

ZW-3/8 ZW-6/8 压缩机配件 气保膜式壁生产线、埋弧膜式壁生产线、蛇形管生产线。

气保膜式壁生产线、埋弧膜式壁生产线、蛇形管生产线。 自动焊焊接机器人、集成配套机器人

自动焊焊接机器人、集成配套机器人 工厂加工150目-300目过滤网

工厂加工150目-300目过滤网