目前冷轧宝罗集群已初具规模,除了拆捆、取样等常规宝罗外,还有巡检、垫工艺纸、瓦楞纸等冷轧特色宝罗。以冷连轧为例,整条生产线共配置30名宝罗,分别从事操作、巡检、表面检查等作业任务。 炼钢二厂南区3#连铸机是太钢唯一一台方板坯兼容的不锈钢连铸机,方坯一直为人工描号,人工劳动强度大,尤其是部分红送钢种,需要在高温下实现手工描号,存在一定的安全风险。为减少劳动力成本、降低危险系数,进一步提高生产效率,炼钢二厂首次引进方坯自动喷号机器人宝罗,替换现有人工手动喷号。 太钢第一套无人天车系统投运 日前,太钢冷轧硅钢厂无取向硅钢中间库无人自动行车项目顺利上线,标志着太钢集团第一套无人天车系统顺利投运,也标志着冷轧硅钢厂建设智慧化工厂又迈进了一步。 轧后跨天车,承担着冷轧硅钢厂酸连轧作业区集中步进梁卸卷、4条退火机组上卷及汽车倒料卸车等吊运任务,天车司机工作任务繁重且劳动强度大。为加快智慧化转型升级步伐,冷轧硅钢厂将轧后跨天车智能升级改造作为智慧制造重点任务快速推进。 “升级后的无人化智能天车,拥有一套无人全自动天车控制系统(UACS)及多项新技术,如激光定位、格雷姆线定位、绝对值编码器定位、多级PLC控制、天车防摇技术等,可实现自动定位、自动识别、自动避让、自动吊运等多重功能。”冷轧硅钢厂一名员工高兴地说,这个系统还同时延伸智慧库区系统,实现物料出入库与天车吊运作业的信息化和自动化,确保了生产过程中物流的顺畅与高效。 让“制造于千里之外”成为可能 这些机器人、智慧技术的出现,得益于太钢为适应“钢铁主业+矿山系统+多元产业”互通融合发展启动的数智化建设工程。 采用宝武iPlat生态平台技术,太钢开展了智慧化集控建设,首次实现从数采、实时在线监控到集中智控的全流程完全覆盖应用。通过运行中心建设,集成了生产、质量、设备、物流、能环、安保等业务,实现了从矿石采掘、原燃料进厂、生产制造到成品出厂的全流程精准管控。 依托采矿、焦化、炼铁、炼钢、热轧、冷轧、能源动力工序智控中心,夯实数据基础,重构操控界面,打破组织边界,优化岗位配置,实现了近十公里范围内,192个操作室整合为15个,减少现场操作人员324名,减少作业区35个。 围绕“万名宝罗上岗计划”,太钢通过智能装备应用强化人机协同,替代人工作业,提升本质化安全。目前,已新增385台套智能装备,减少人工作业577个,关键工序数控化率达到86%。 依托智能感知技术,太钢以设备远程运维代替传统人工点检,截至目前,已实现19256台设备7×24h不间断、无死角、全方位监控,智能报警530次、准确率94%以上,主作业产线故障时间同比降低37.3%。 新一轮科技革命和产业变革,带动了智慧制造的强势崛起,新一代数字技术的有效运用,成为企业效率提升和结构优化的重要推动力,太钢正在全面加速智慧制造体系建设,未来的智慧钢厂,数智化技术将会与钢铁制造过程深度融合,打破时空阻隔,实现从物理世界向数字世界的大迁徙,让“制造于千里之外”成为可能。

目前冷轧宝罗集群已初具规模,除了拆捆、取样等常规宝罗外,还有巡检、垫工艺纸、瓦楞纸等冷轧特色宝罗。以冷连轧为例,整条生产线共配置30名宝罗,分别从事操作、巡检、表面检查等作业任务。 炼钢二厂南区3#连铸机是太钢唯一一台方板坯兼容的不锈钢连铸机,方坯一直为人工描号,人工劳动强度大,尤其是部分红送钢种,需要在高温下实现手工描号,存在一定的安全风险。为减少劳动力成本、降低危险系数,进一步提高生产效率,炼钢二厂首次引进方坯自动喷号机器人宝罗,替换现有人工手动喷号。 太钢第一套无人天车系统投运 日前,太钢冷轧硅钢厂无取向硅钢中间库无人自动行车项目顺利上线,标志着太钢集团第一套无人天车系统顺利投运,也标志着冷轧硅钢厂建设智慧化工厂又迈进了一步。 轧后跨天车,承担着冷轧硅钢厂酸连轧作业区集中步进梁卸卷、4条退火机组上卷及汽车倒料卸车等吊运任务,天车司机工作任务繁重且劳动强度大。为加快智慧化转型升级步伐,冷轧硅钢厂将轧后跨天车智能升级改造作为智慧制造重点任务快速推进。 “升级后的无人化智能天车,拥有一套无人全自动天车控制系统(UACS)及多项新技术,如激光定位、格雷姆线定位、绝对值编码器定位、多级PLC控制、天车防摇技术等,可实现自动定位、自动识别、自动避让、自动吊运等多重功能。”冷轧硅钢厂一名员工高兴地说,这个系统还同时延伸智慧库区系统,实现物料出入库与天车吊运作业的信息化和自动化,确保了生产过程中物流的顺畅与高效。 让“制造于千里之外”成为可能 这些机器人、智慧技术的出现,得益于太钢为适应“钢铁主业+矿山系统+多元产业”互通融合发展启动的数智化建设工程。 采用宝武iPlat生态平台技术,太钢开展了智慧化集控建设,首次实现从数采、实时在线监控到集中智控的全流程完全覆盖应用。通过运行中心建设,集成了生产、质量、设备、物流、能环、安保等业务,实现了从矿石采掘、原燃料进厂、生产制造到成品出厂的全流程精准管控。 依托采矿、焦化、炼铁、炼钢、热轧、冷轧、能源动力工序智控中心,夯实数据基础,重构操控界面,打破组织边界,优化岗位配置,实现了近十公里范围内,192个操作室整合为15个,减少现场操作人员324名,减少作业区35个。 围绕“万名宝罗上岗计划”,太钢通过智能装备应用强化人机协同,替代人工作业,提升本质化安全。目前,已新增385台套智能装备,减少人工作业577个,关键工序数控化率达到86%。 依托智能感知技术,太钢以设备远程运维代替传统人工点检,截至目前,已实现19256台设备7×24h不间断、无死角、全方位监控,智能报警530次、准确率94%以上,主作业产线故障时间同比降低37.3%。 新一轮科技革命和产业变革,带动了智慧制造的强势崛起,新一代数字技术的有效运用,成为企业效率提升和结构优化的重要推动力,太钢正在全面加速智慧制造体系建设,未来的智慧钢厂,数智化技术将会与钢铁制造过程深度融合,打破时空阻隔,实现从物理世界向数字世界的大迁徙,让“制造于千里之外”成为可能。干净的车间里,机器人“宝罗”正在敬业地忙碌着;无人驾驶,汽车自动完成倒料、卸车等吊运任务……随着科技不断发展,机器人在越来越多的领域发挥着重要作用,“他”不再是科幻电影里的虚拟角色,更多的“他”出现在中国宝武太钢集团的生产车间里。 为一探机器人“宝罗”如何大显身手,近日,山西晚报记者进行了采访。 “冷宝”干起活来专业又敬业 “最近,我所在的不锈钢冷连轧生产线陆续上岗了16位‘新员工’,它们干起活来一个顶三个,既专业又敬业。机器人‘宝罗’的加入,让这条世界先进的冷连轧生产线的智能化水平和生产效率又上了一个档次,确实方便、高效、快捷、安全、绿色。”中国宝武太钢集团不锈冷轧厂冷连轧作业区班长牛国栋对机器人“宝罗”赞赏不已。 “这个宝罗来了冷轧厂还真的挺好的,效率更高了、速度更快了、工人们更安全了,也减轻了我们的工作负担。”在冷轧厂生产现场,员工们讨论着新员工宝罗带来的新变化,并给扎根冷轧的宝罗起了个小名——“冷宝”。 目前冷轧宝罗集群已初具规模,除了拆捆、取样等常规宝罗外,还有巡检、垫工艺纸、瓦楞纸等冷轧特色宝罗。以冷连轧为例,整条生产线共配置30名宝罗,分别从事操作、巡检、表面检查等作业任务。 炼钢二厂南区3#连铸机是太钢唯一一台方板坯兼容的不锈钢连铸机,方坯一直为人工描号,人工劳动强度大,尤其是部分红送钢种,需要在高温下实现手工描号,存在一定的安全风险。为减少劳动力成本、降低危险系数,进一步提高生产效率,炼钢二厂首次引进方坯自动喷号机器人宝罗,替换现有人工手动喷号。 太钢第一套无人天车系统投运 日前,太钢冷轧硅钢厂无取向硅钢中间库无人自动行车项目顺利上线,标志着太钢集团第一套无人天车系统顺利投运,也标志着冷轧硅钢厂建设智慧化工厂又迈进了一步。 轧后跨天车,承担着冷轧硅钢厂酸连轧作业区集中步进梁卸卷、4条退火机组上卷及汽车倒料卸车等吊运任务,天车司机工作任务繁重且劳动强度大。为加快智慧化转型升级步伐,冷轧硅钢厂将轧后跨天车智能升级改造作为智慧制造重点任务快速推进。 “升级后的无人化智能天车,拥有一套无人全自动天车控制系统(UACS)及多项新技术,如激光定位、格雷姆线定位、绝对值编码器定位、多级PLC控制、天车防摇技术等,可实现自动定位、自动识别、自动避让、自动吊运等多重功能。”冷轧硅钢厂一名员工高兴地说,这个系统还同时延伸智慧库区系统,实现物料出入库与天车吊运作业的信息化和自动化,确保了生产过程中物流的顺畅与高效。 让“制造于千里之外”成为可能 这些机器人、智慧技术的出现,得益于太钢为适应“钢铁主业+矿山系统+多元产业”互通融合发展启动的数智化建设工程。 采用宝武iPlat生态平台技术,太钢开展了智慧化集控建设,首次实现从数采、实时在线监控到集中智控的全流程完全覆盖应用。通过运行中心建设,集成了生产、质量、设备、物流、能环、安保等业务,实现了从矿石采掘、原燃料进厂、生产制造到成品出厂的全流程精准管控。 依托采矿、焦化、炼铁、炼钢、热轧、冷轧、能源动力工序智控中心,夯实数据基础,重构操控界面,打破组织边界,优化岗位配置,实现了近十公里范围内,192个操作室整合为15个,减少现场操作人员324名,减少作业区35个。 围绕“万名宝罗上岗计划”,太钢通过智能装备应用强化人机协同,替代人工作业,提升本质化安全。目前,已新增385台套智能装备,减少人工作业577个,关键工序数控化率达到86%。 依托智能感知技术,太钢以设备远程运维代替传统人工点检,截至目前,已实现19256台设备7×24h不间断、无死角、全方位监控,智能报警530次、准确率94%以上,主作业产线故障时间同比降低37.3%。 新一轮科技革命和产业变革,带动了智慧制造的强势崛起,新一代数字技术的有效运用,成为企业效率提升和结构优化的重要推动力,太钢正在全面加速智慧制造体系建设,未来的智慧钢厂,数智化技术将会与钢铁制造过程深度融合,打破时空阻隔,实现从物理世界向数字世界的大迁徙,让“制造于千里之外”成为可能。

目前冷轧宝罗集群已初具规模,除了拆捆、取样等常规宝罗外,还有巡检、垫工艺纸、瓦楞纸等冷轧特色宝罗。以冷连轧为例,整条生产线共配置30名宝罗,分别从事操作、巡检、表面检查等作业任务。 炼钢二厂南区3#连铸机是太钢唯一一台方板坯兼容的不锈钢连铸机,方坯一直为人工描号,人工劳动强度大,尤其是部分红送钢种,需要在高温下实现手工描号,存在一定的安全风险。为减少劳动力成本、降低危险系数,进一步提高生产效率,炼钢二厂首次引进方坯自动喷号机器人宝罗,替换现有人工手动喷号。 太钢第一套无人天车系统投运 日前,太钢冷轧硅钢厂无取向硅钢中间库无人自动行车项目顺利上线,标志着太钢集团第一套无人天车系统顺利投运,也标志着冷轧硅钢厂建设智慧化工厂又迈进了一步。 轧后跨天车,承担着冷轧硅钢厂酸连轧作业区集中步进梁卸卷、4条退火机组上卷及汽车倒料卸车等吊运任务,天车司机工作任务繁重且劳动强度大。为加快智慧化转型升级步伐,冷轧硅钢厂将轧后跨天车智能升级改造作为智慧制造重点任务快速推进。 “升级后的无人化智能天车,拥有一套无人全自动天车控制系统(UACS)及多项新技术,如激光定位、格雷姆线定位、绝对值编码器定位、多级PLC控制、天车防摇技术等,可实现自动定位、自动识别、自动避让、自动吊运等多重功能。”冷轧硅钢厂一名员工高兴地说,这个系统还同时延伸智慧库区系统,实现物料出入库与天车吊运作业的信息化和自动化,确保了生产过程中物流的顺畅与高效。 让“制造于千里之外”成为可能 这些机器人、智慧技术的出现,得益于太钢为适应“钢铁主业+矿山系统+多元产业”互通融合发展启动的数智化建设工程。 采用宝武iPlat生态平台技术,太钢开展了智慧化集控建设,首次实现从数采、实时在线监控到集中智控的全流程完全覆盖应用。通过运行中心建设,集成了生产、质量、设备、物流、能环、安保等业务,实现了从矿石采掘、原燃料进厂、生产制造到成品出厂的全流程精准管控。 依托采矿、焦化、炼铁、炼钢、热轧、冷轧、能源动力工序智控中心,夯实数据基础,重构操控界面,打破组织边界,优化岗位配置,实现了近十公里范围内,192个操作室整合为15个,减少现场操作人员324名,减少作业区35个。 围绕“万名宝罗上岗计划”,太钢通过智能装备应用强化人机协同,替代人工作业,提升本质化安全。目前,已新增385台套智能装备,减少人工作业577个,关键工序数控化率达到86%。 依托智能感知技术,太钢以设备远程运维代替传统人工点检,截至目前,已实现19256台设备7×24h不间断、无死角、全方位监控,智能报警530次、准确率94%以上,主作业产线故障时间同比降低37.3%。 新一轮科技革命和产业变革,带动了智慧制造的强势崛起,新一代数字技术的有效运用,成为企业效率提升和结构优化的重要推动力,太钢正在全面加速智慧制造体系建设,未来的智慧钢厂,数智化技术将会与钢铁制造过程深度融合,打破时空阻隔,实现从物理世界向数字世界的大迁徙,让“制造于千里之外”成为可能。

目前冷轧宝罗集群已初具规模,除了拆捆、取样等常规宝罗外,还有巡检、垫工艺纸、瓦楞纸等冷轧特色宝罗。以冷连轧为例,整条生产线共配置30名宝罗,分别从事操作、巡检、表面检查等作业任务。 炼钢二厂南区3#连铸机是太钢唯一一台方板坯兼容的不锈钢连铸机,方坯一直为人工描号,人工劳动强度大,尤其是部分红送钢种,需要在高温下实现手工描号,存在一定的安全风险。为减少劳动力成本、降低危险系数,进一步提高生产效率,炼钢二厂首次引进方坯自动喷号机器人宝罗,替换现有人工手动喷号。 太钢第一套无人天车系统投运 日前,太钢冷轧硅钢厂无取向硅钢中间库无人自动行车项目顺利上线,标志着太钢集团第一套无人天车系统顺利投运,也标志着冷轧硅钢厂建设智慧化工厂又迈进了一步。 轧后跨天车,承担着冷轧硅钢厂酸连轧作业区集中步进梁卸卷、4条退火机组上卷及汽车倒料卸车等吊运任务,天车司机工作任务繁重且劳动强度大。为加快智慧化转型升级步伐,冷轧硅钢厂将轧后跨天车智能升级改造作为智慧制造重点任务快速推进。 “升级后的无人化智能天车,拥有一套无人全自动天车控制系统(UACS)及多项新技术,如激光定位、格雷姆线定位、绝对值编码器定位、多级PLC控制、天车防摇技术等,可实现自动定位、自动识别、自动避让、自动吊运等多重功能。”冷轧硅钢厂一名员工高兴地说,这个系统还同时延伸智慧库区系统,实现物料出入库与天车吊运作业的信息化和自动化,确保了生产过程中物流的顺畅与高效。 让“制造于千里之外”成为可能 这些机器人、智慧技术的出现,得益于太钢为适应“钢铁主业+矿山系统+多元产业”互通融合发展启动的数智化建设工程。 采用宝武iPlat生态平台技术,太钢开展了智慧化集控建设,首次实现从数采、实时在线监控到集中智控的全流程完全覆盖应用。通过运行中心建设,集成了生产、质量、设备、物流、能环、安保等业务,实现了从矿石采掘、原燃料进厂、生产制造到成品出厂的全流程精准管控。 依托采矿、焦化、炼铁、炼钢、热轧、冷轧、能源动力工序智控中心,夯实数据基础,重构操控界面,打破组织边界,优化岗位配置,实现了近十公里范围内,192个操作室整合为15个,减少现场操作人员324名,减少作业区35个。 围绕“万名宝罗上岗计划”,太钢通过智能装备应用强化人机协同,替代人工作业,提升本质化安全。目前,已新增385台套智能装备,减少人工作业577个,关键工序数控化率达到86%。 依托智能感知技术,太钢以设备远程运维代替传统人工点检,截至目前,已实现19256台设备7×24h不间断、无死角、全方位监控,智能报警530次、准确率94%以上,主作业产线故障时间同比降低37.3%。 新一轮科技革命和产业变革,带动了智慧制造的强势崛起,新一代数字技术的有效运用,成为企业效率提升和结构优化的重要推动力,太钢正在全面加速智慧制造体系建设,未来的智慧钢厂,数智化技术将会与钢铁制造过程深度融合,打破时空阻隔,实现从物理世界向数字世界的大迁徙,让“制造于千里之外”成为可能。

目前冷轧宝罗集群已初具规模,除了拆捆、取样等常规宝罗外,还有巡检、垫工艺纸、瓦楞纸等冷轧特色宝罗。以冷连轧为例,整条生产线共配置30名宝罗,分别从事操作、巡检、表面检查等作业任务。 炼钢二厂南区3#连铸机是太钢唯一一台方板坯兼容的不锈钢连铸机,方坯一直为人工描号,人工劳动强度大,尤其是部分红送钢种,需要在高温下实现手工描号,存在一定的安全风险。为减少劳动力成本、降低危险系数,进一步提高生产效率,炼钢二厂首次引进方坯自动喷号机器人宝罗,替换现有人工手动喷号。 太钢第一套无人天车系统投运 日前,太钢冷轧硅钢厂无取向硅钢中间库无人自动行车项目顺利上线,标志着太钢集团第一套无人天车系统顺利投运,也标志着冷轧硅钢厂建设智慧化工厂又迈进了一步。 轧后跨天车,承担着冷轧硅钢厂酸连轧作业区集中步进梁卸卷、4条退火机组上卷及汽车倒料卸车等吊运任务,天车司机工作任务繁重且劳动强度大。为加快智慧化转型升级步伐,冷轧硅钢厂将轧后跨天车智能升级改造作为智慧制造重点任务快速推进。 “升级后的无人化智能天车,拥有一套无人全自动天车控制系统(UACS)及多项新技术,如激光定位、格雷姆线定位、绝对值编码器定位、多级PLC控制、天车防摇技术等,可实现自动定位、自动识别、自动避让、自动吊运等多重功能。”冷轧硅钢厂一名员工高兴地说,这个系统还同时延伸智慧库区系统,实现物料出入库与天车吊运作业的信息化和自动化,确保了生产过程中物流的顺畅与高效。 让“制造于千里之外”成为可能 这些机器人、智慧技术的出现,得益于太钢为适应“钢铁主业+矿山系统+多元产业”互通融合发展启动的数智化建设工程。 采用宝武iPlat生态平台技术,太钢开展了智慧化集控建设,首次实现从数采、实时在线监控到集中智控的全流程完全覆盖应用。通过运行中心建设,集成了生产、质量、设备、物流、能环、安保等业务,实现了从矿石采掘、原燃料进厂、生产制造到成品出厂的全流程精准管控。 依托采矿、焦化、炼铁、炼钢、热轧、冷轧、能源动力工序智控中心,夯实数据基础,重构操控界面,打破组织边界,优化岗位配置,实现了近十公里范围内,192个操作室整合为15个,减少现场操作人员324名,减少作业区35个。 围绕“万名宝罗上岗计划”,太钢通过智能装备应用强化人机协同,替代人工作业,提升本质化安全。目前,已新增385台套智能装备,减少人工作业577个,关键工序数控化率达到86%。 依托智能感知技术,太钢以设备远程运维代替传统人工点检,截至目前,已实现19256台设备7×24h不间断、无死角、全方位监控,智能报警530次、准确率94%以上,主作业产线故障时间同比降低37.3%。 新一轮科技革命和产业变革,带动了智慧制造的强势崛起,新一代数字技术的有效运用,成为企业效率提升和结构优化的重要推动力,太钢正在全面加速智慧制造体系建设,未来的智慧钢厂,数智化技术将会与钢铁制造过程深度融合,打破时空阻隔,实现从物理世界向数字世界的大迁徙,让“制造于千里之外”成为可能。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 全自动焊接流水线

全自动焊接流水线 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 KUKA 库卡摩多机器人流水线作业

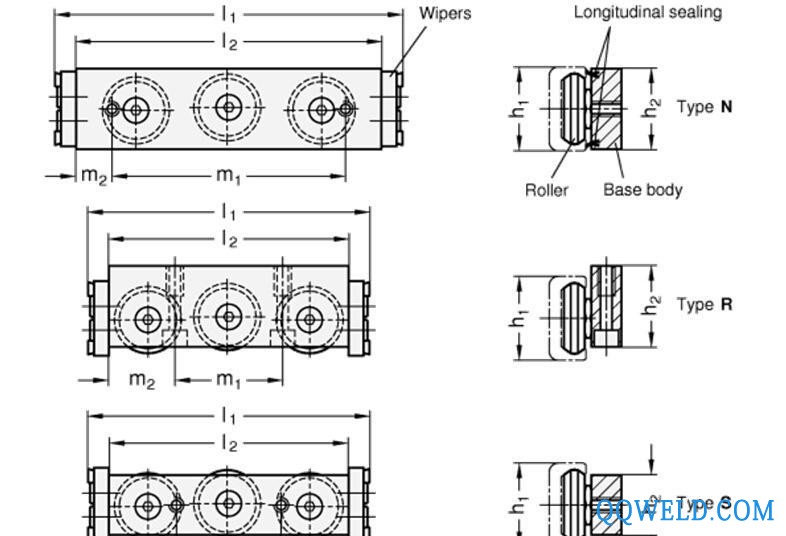

KUKA 库卡摩多机器人流水线作业 南京耐思特——进口产品 滚轮架 型

南京耐思特——进口产品 滚轮架 型 全自动卧式焊机不锈钢环缝自动焊机氩弧焊自动焊机焊接机

全自动卧式焊机不锈钢环缝自动焊机氩弧焊自动焊机焊接机 中国-博塔重工-两头直径不相等的特殊压力容器专用滚轮架

中国-博塔重工-两头直径不相等的特殊压力容器专用滚轮架 低价出售 晟昊超音波电焊机 小型超音波 家用超音波

低价出售 晟昊超音波电焊机 小型超音波 家用超音波 工业机器手 二手工业机器人 二手喷涂机器人 二手焊接机器人

工业机器手 二手工业机器人 二手喷涂机器人 二手焊接机器人 瑞诚焊机氩弧焊机交直流手工焊机逆变交直流方波氩弧焊机WSE

瑞诚焊机氩弧焊机交直流手工焊机逆变交直流方波氩弧焊机WSE 管道焊机、压力容器气保焊机 高端德国品牌气体保护焊机

管道焊机、压力容器气保焊机 高端德国品牌气体保护焊机 水泊 全自动焊接机器人 悬臂式焊接机械臂

水泊 全自动焊接机器人 悬臂式焊接机械臂