激光焊接具有效率高、精度高、效果好、自动化集成方便等优点,广泛应用于各个行业,在军事、医疗、航空航天、3等工业制造业中发挥着关键作用。

然而,如果不掌握任何加工方法的原理和工艺,就会产生某些缺陷或有缺陷的产品,激光焊接也不例外。只有充分了解这些缺陷并学会如何避免它们,我们才能更好地发挥激光焊接的价值,生产出外观美观、质量优良的产品。通过长期的经验积累,工程师们总结了一些常见焊接缺陷的解决方案,供大家参考!

1、裂缝

激光连续焊接产生的裂纹主要是热裂纹,如结晶裂纹、液化裂纹等。主要原因是焊缝在完全凝固之前产生了很大的收缩力。填充和预热可以减少或消除裂纹。

2、气孔

气孔是激光焊接中容易产生的缺陷。激光焊接熔池深而窄,冷却速度快。液体熔池中产生的气体没有足够的时间逸出,这很容易导致孔隙的形成。然而,激光焊接冷却快,导致比传统焊接更少的气孔。焊接前清洁工件表面可以减少气孔倾向,吹风方向也会影响气孔的产生。

3、飞溅

激光焊接产生的飞溅严重影响焊缝的表面质量,污染和损坏透镜。飞溅与功率密度直接相关,可以通过适当降低焊接能量来减少飞溅。如果熔深不足,可降低焊接速度。

4、底切

如果焊接速度过快,孔后面指向焊缝中心的液态金属将没有时间重新分布,焊缝两侧将凝固形成咬边。如果接头装配间隙过大,填充的熔融金属将减少,并且容易发生咬边。在激光焊接结束时,如果能量下降时间过快,孔很容易塌陷,导致局部咬边。控制功率和速度匹配可以解决咬边问题。

5、下塌

如果焊接速度慢,熔池大而宽,熔融金属量增加,且表面张力难以维持重质液态金属,则焊接中心会下沉,形成塌陷和凹坑。此时,有必要适当降低能量密度,以避免熔池坍塌。

(铝合金焊缝下塌)

正确理解激光焊接过程中的缺陷以及不同缺陷的原因可以更有针对性地解决激光焊接中的异常焊缝问题。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 全自动焊接流水线

全自动焊接流水线 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 博大电焊机ZX7-250S手工焊机200V380V双电压家用小型逆变直流焊机

博大电焊机ZX7-250S手工焊机200V380V双电压家用小型逆变直流焊机 现货供应铁材质洞洞板

现货供应铁材质洞洞板 等离子切割机 二氧化碳保护焊机 直流焊机 直流氩弧焊机

等离子切割机 二氧化碳保护焊机 直流焊机 直流氩弧焊机 加工油除杂质不锈钢滤筒

加工油除杂质不锈钢滤筒 600A柴油发电电焊机 大泽电焊机厂家出售

600A柴油发电电焊机 大泽电焊机厂家出售 大量 日本发那科焊接机器人 弧焊自动化 点焊机器人

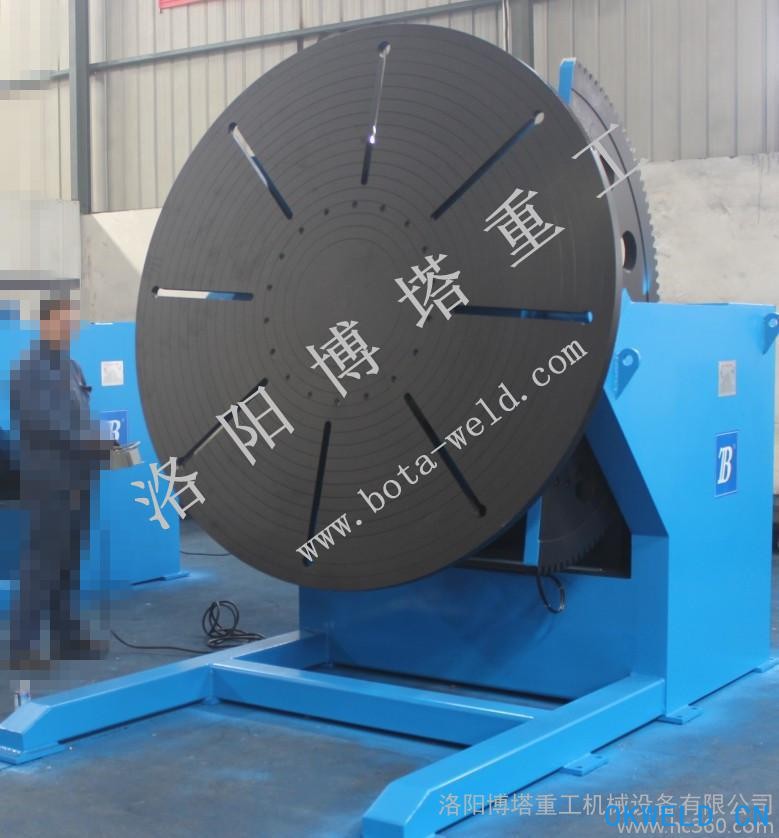

大量 日本发那科焊接机器人 弧焊自动化 点焊机器人 供应博塔重工10吨变位机

供应博塔重工10吨变位机 长沙市YASKAWA/安川 MA2010 焊接机器人 新余焊接机器人 工业机器人1

长沙市YASKAWA/安川 MA2010 焊接机器人 新余焊接机器人 工业机器人1