电子行业的机器人自动化

鉴于竞争压力和动态市场需求,汽车现已成为全球自动化程度最高的行业。汽车和卡车的数字化转型的大潮正在快速席卷各行各业。但要说数字化转型在哪一个行业发展最快,那就非电子行业莫属了。随着创新周期不断缩短,我们需要能够快速运行的灵活系统,而且最好是以低廉的成本确保电子制造商和半导体厂商能够保持竞争力。

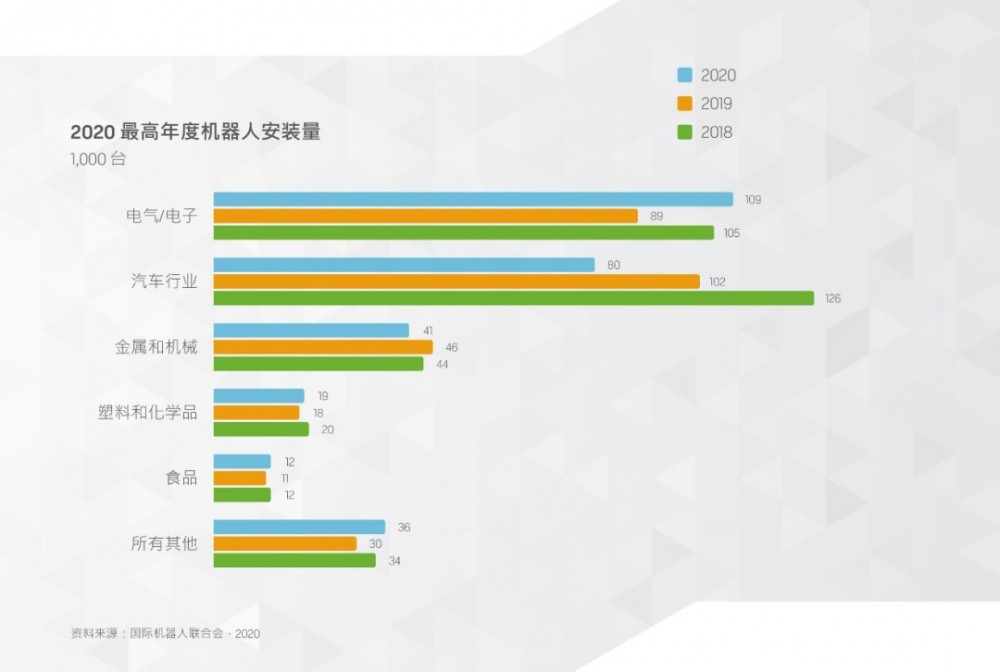

近年来,机器人在电子行业的应用方兴未艾,2020年成为机器人历史上的一个具有重大意义的时刻,汽车行业不再是工业机器人的最大客户,而是被电子行业所取代。出现这种转变的主要原因之一是机器人能够执行的任务范围在不断扩大。对于利润率极低的电子制造商而言,机器人自动化是可行性非常高且经济实用的商业策略。机器人可在整个价值链和生产周期中使用,从切割金属外壳到在板块上装配微型元器件、执行质量检测、包装和码垛成品,以及在整个设施内运输元器件和货物。

AMR如何帮助电子制造商保持竞争力

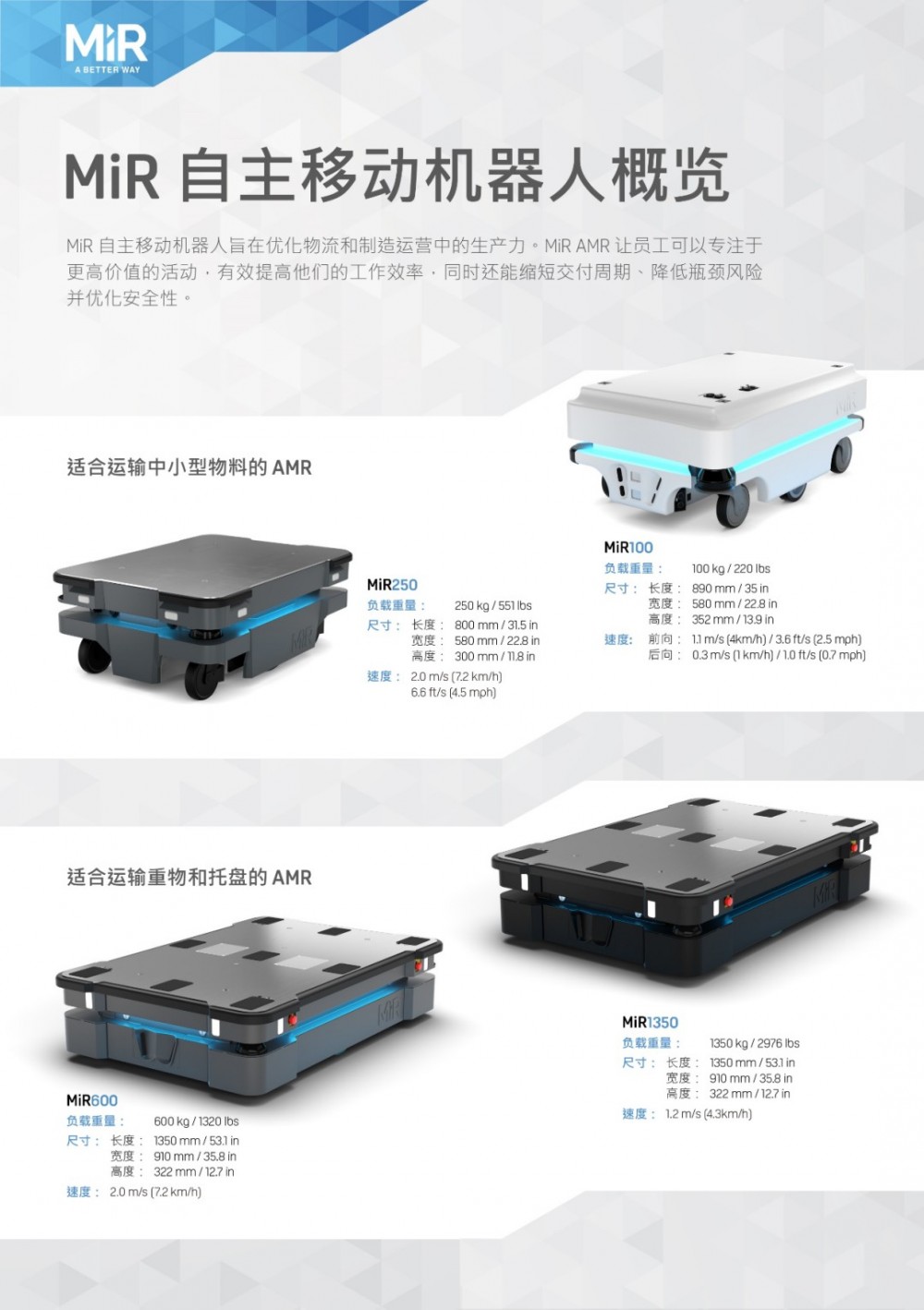

尽管自动化在电子和半导体行业现已非常成熟,但这个行业的公司仍然可以从该领域的持续发展中获益。在电子行业中,自主移动机器人适用于广泛的应用及设施,为内部物流和材料处理自动化提供了吸引力十足的机会。针对电子制造商和半导体厂商为何应考虑使用AMR(Autonomous Mobile Robots),下方列举了部分原因:

最大化运行效率:借助自主导航,AMR能够即时适应动态条件,避免代价高昂的瓶颈风险。AMR能够全天24小时工作,自动进行充电。

节省空间:敏捷的AMR能够与人类同事在同一空间内工作,它们不需要任何外部引导,也不占用生产车间的空间。敏捷的AMR能够在空间狭小的动态环境中工作,还能够轻松快速地适应不断变化的工厂布局和生产安排。

降低物料搬运成本:将货物从地点A运输到地点B不会产生任何价值。AMR可将员工解脱出来,从事价值更高的工作,以此提高生产力,节省物料搬运成本。

挑战:

惠而浦的波兰罗兹工厂面临着一项挑战:他们希望将员工从运输任务中解脱出来,但他们急需找到一种方法,能将装载和卸载自动化技术引入到生产线之间的内部组件运送。与此同时,这个解决方案必须经济高效,能够满足安全要求。

解决方案:

惠而浦部署了三台MiR机器人,这三台机器人是与Karakuri机械装载和卸载系统一起部署的,通过这种方式,惠而浦实现了烘干机门从预装配线内部运送到装配线的完全自动化。一台机器人每次可以装载12个烘干机门,将它们运输至装配线,并且在返回时,可以从生产线运回空包装。

益处:

通过从人工向自动化运送转变,惠而浦提高了生产力,使员工可以充分地参与最终产品制造,这意味着AMR可以在不到两年的时间内产生投资回报。

MiR机器人能够提高安全性,让惠而浦能够避免人员和设备(如叉车)之间出现碰撞事故。

AMR无需新的基础设施,可遵循新任务和新地图进行重新配置。因此,即使惠而浦更改工厂布局,仍然能够保持高效生产。

挑战:

这家施耐德电气工厂的管理团队面临要降低内部运输成本的任务。这家位于布科夫诺的工厂雇佣员工超过300人,占地面积达5300平方米。过去,将成品从生产线运输到仓库的工作都是利用承载能力相对较低的旧式AGV来完成的,不仅效率低下,而且还缺乏灵活性。这家施耐德电气工厂希望改进物流过程、优化卡车装载选项、减少所用托盘数量和提高安全性。

解决方案:

综合比较了市面上现有的各类产品后,这家施耐德电气工厂最终选择了MiR的自主移动机器人。促成这一决定的关键因素是MiR的灵活性、工作安全性、承载能力和易用性。MiR500可以不间断地全天候工作,满足施耐德电气每天三班的生产需求。机器人总共覆盖了八种类型的往来线路,每个来回的平均距离为140米。在一个班次中,机器人行驶总长平均达5.5–6千米。当布局有细微调整或由于其他原因而需要修改机器人的任务时,员工可直接完成所有这些更改操作。

益处:

凭借MiR机器人的易用性,施耐德电气工厂能够快速部署机器人,而且在员工中得到了广泛接受。

施耐德电气工厂使用MiR机器人取代了固定式AGV及其推车,从而节省了大量空间。

该工厂还能降低内部物流和运输的成本,并且减少所用托盘的数量。

挑战:

一家韩国电子元件制造商设在天津的工厂使用无尘室为制造运营业务提供支持。为了最大程度降低制造流程中的颗粒物污染风险,工人必须穿上全套的无尘室工作服,使用推车在工厂内部运输生产材料和成品。这样的做法不仅耗时、低效,而且还需要减少无尘室的人员流动,正是出于这个原因,他们希望实现自动化。除此之外,他们还面临着一项挑战,那就是成排排列的自动化设备之间的走道非常狭窄,宽度仅为1,800 mm。因此,在评估内部运输自动化方案时,还必须考虑到安全和空间问题。

解决方案:

这家电子元件制造商部署了MiR100机器人,用于生产材料和成品的内部运输。通过MiRFleet管理软件,机器人可以连接到公司的内部WMS系统,在应该运输材料或拾取成品时,直接接收命令。

益处:

在部署MiR机器人之后,这家工厂与内部运输相关的成本降低了80%。

过去,有些成品会在运输过程中损坏,从而增加了生产成本。随着MiR机器人的部署,这家工厂最大程度地降低了这类风险。

部署MiR100机器人帮助这家工厂减少了人员流动,从而满足了严格的无尘要求。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 全自动焊接流水线

全自动焊接流水线 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 览众化工建设气保焊机

览众化工建设气保焊机 供应越达-精密型焊接变位机各种规格焊接变位机【质量保证 厂家直销】 精密型焊接变位机 规格焊接变位机

供应越达-精密型焊接变位机各种规格焊接变位机【质量保证 厂家直销】 精密型焊接变位机 规格焊接变位机 USB自动焊锡机 A公micro焊锡机器人 mini数据线 DC/USB全自动焊接机器全自动焊锡机人

USB自动焊锡机 A公micro焊锡机器人 mini数据线 DC/USB全自动焊接机器全自动焊锡机人 无锡凯奥柴油发电电焊机、发电机电焊机、柴油发电电焊一体机、发电电焊机

无锡凯奥柴油发电电焊机、发电机电焊机、柴油发电电焊一体机、发电电焊机 定制活动盖子长方体清洗框工厂

定制活动盖子长方体清洗框工厂 供应台湾村田KRAS-25焊接机器人

供应台湾村田KRAS-25焊接机器人 山东鹏沃PW-120A等离子切割机 供应光纤激光切割机 激光切割机 激光切割机切割质量好

山东鹏沃PW-120A等离子切割机 供应光纤激光切割机 激光切割机 激光切割机切割质量好 燃气调压器 楼栋式燃气调压箱 RTZ-Q切断式燃气调压箱结构

燃气调压器 楼栋式燃气调压箱 RTZ-Q切断式燃气调压箱结构