图源:求是网

据悉,在近日出版的第8期《求是》杂志将发表重要文章《加快构建新发展格局把握未来发展主动权》。文章指出:要全面深化改革,推进实践创新、制度创新,不断扬优势、补短板、强弱项,要加快科技自立自强步伐,解决外国“卡脖子”问题。

那么对于我们工业机器人行业存在哪些“卡脖子”难点问题?我们的国产厂商又是如何应对这些难点问题的呢?

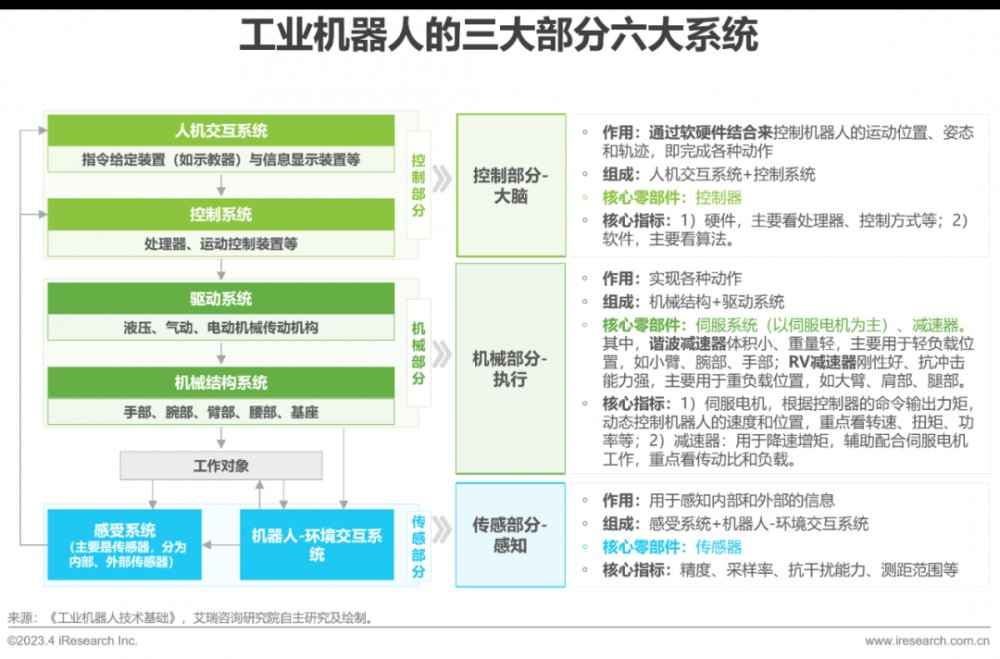

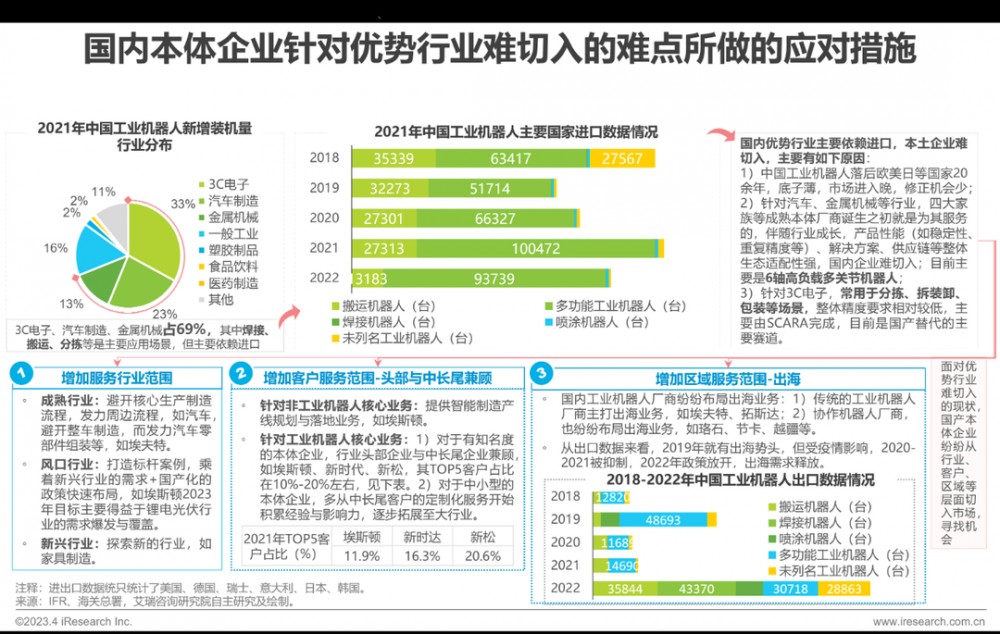

来源:艾瑞咨询

首先我们知道工业机器人分为三大部分六大系统,在工业机器人的组成中控制器是输出命令方;伺服系统、减速器相互配合,执行控制器的指令,三大核心零部件共同保证工业机器人稳定、精准运行。三大核心零部件作为工业机器人的成本占比最高和进口依赖性最高的部分,解决这两点是解决工业机器人行业“卡脖子”问题的关键。

控制器的现状及难点:

现状:

为提升本体硬件与软件的适配性,主流本体机器人厂商逐步自主开发控制器,但目前国内外差距很大,具体表现为软件独立性差、容错性差等。

主要难点:

底层算法上:

1.算法参数不明确:同样路径/场景,成熟企业的算法及其参数设定不公开,我国都是自定参数,如抑震算法、转矩波动补偿等等,不利于机器人的稳定性、精确性。

2.样本少:我国工业机器人发展晚,目前针对实际应用场景积累的数据少、工业机器人实际运转的数据积累少,无法通过大量工业实践数据优化模型算法。

配套设备上:不同伺服系统(如电机、驱动器、编码器)、减速器性能对控制器算法的参数影响大。

伺服系统的现状及难点:

现状:

高端市场被国外企业(如安川、松下、三菱、伦茨、博世力士乐等)垄断,中低端市场基本上可以自给自足,如汇川技术、埃斯顿、华中数控、英威腾等,应以渠道打造为主。

主要难点:

驱动器上:高精度、高性能的芯片需要进口。主要包含主控制器、信号处理和通信板等,其中主控制板核心芯片主要包含DSP芯片、IGBT模块等;信号处理和通信板芯片包括FPGA、以太网PHY芯片等。

编码器上:主流高精度编码器技术掌握在外企手中,如海德汉、欧姆龙等,需要进口,高精度传感器也依赖进口。

绿的谐波LCS-II/LCSG-II系列谐波减速器

减速器的现状及难点:

现状:

整体大部分参数都能打平,而在关于寿命、稳定性等和核心参数上,国产品牌目前国内外差距很大,表现在基础材料、产品设计等方面。

主要难点:

在基础材料方面:高品质原材料依赖进口,因为对材料的颗粒度、刚度、硬度有要求。

在产品设计方面:专利过期的前提下,国内大部分企业都是通过逆向工程实现的产品设计,知其然但不知其所以然。

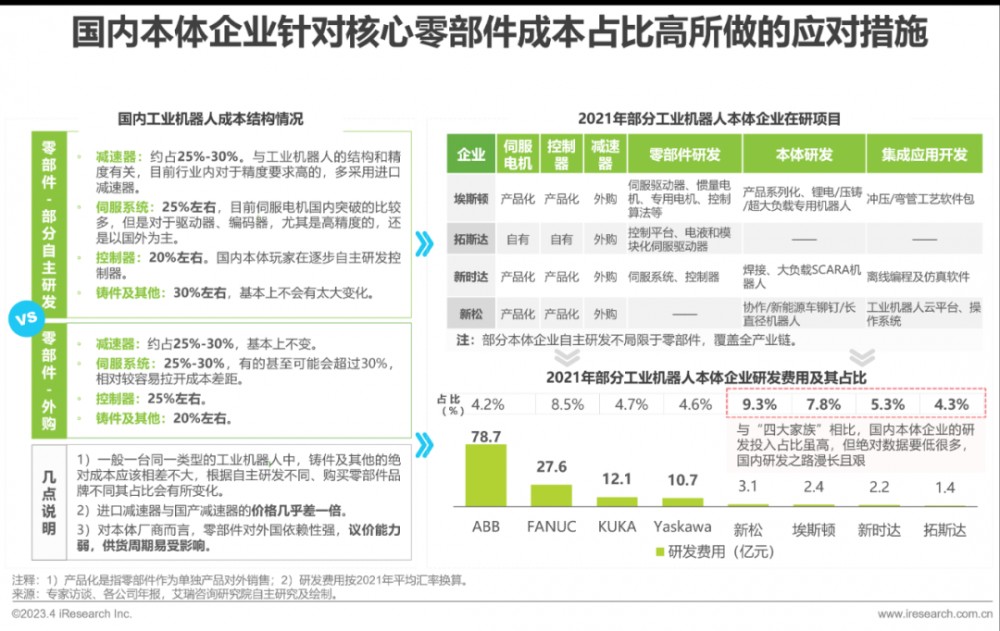

针对核心零部件成本占比高、进口依赖性强两大难点,国内企业从提升零部件自主率和寻找多样化市场两点进行切入。

核心零部件成本占比高→提升自主率

工业机器人成本中核心零部件成本占比70%左右,在降成本和国产替代的双重推动下,自研提升自主率紧迫且漫长。而与“四大家族”相比,国内本体企业的研发投入占比虽高,但绝对数据要低很多,国内研发之路漫长且艰难。

来源:艾瑞咨询

进口依赖性强→寻找多样化市场

国内汽车、金属机械、3C电子等优势行业主要依赖进口,本土企业难切入,本土厂商主要从行业、客户、区域等层面差异化布局。

来源:艾瑞咨询

未来技术进步将推动核心零部件产品性能提升、应用场景扩张、智能性提升:减速器将向着结构、性能(精度、扭矩、耐久性等)优化。伺服系统将实现更加细微的控制,高精度和高分辨率,多种信号输出方式。控制器将实现更开放和可编程化,支持多种编程语言和编程方式,且能集成各种硬件和软件系统。量变终将实现质变,我们期待在未来越来越多的“卡脖子技术”实现突破!

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 全自动焊接流水线

全自动焊接流水线 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 电缆防火护角供应 手工无机防火三角电力用

电缆防火护角供应 手工无机防火三角电力用 SG-CuSn紫铜焊丝焊接工艺性能优良焊缝成型良好机械性能高

SG-CuSn紫铜焊丝焊接工艺性能优良焊缝成型良好机械性能高 七羽R202耐热钢焊条耐热钢焊条电厂专用焊条

七羽R202耐热钢焊条耐热钢焊条电厂专用焊条 190A汽油发电电焊机

190A汽油发电电焊机 B2M040120Z替代英飞凌IMZA120R040M1H

B2M040120Z替代英飞凌IMZA120R040M1H 华荣WS-200A 逆变直流氩弧焊机 手工氩弧两用焊机 家用

华荣WS-200A 逆变直流氩弧焊机 手工氩弧两用焊机 家用 上海戟戊焊接变位机

上海戟戊焊接变位机 【飞速】激光切割机,板材激光切割机厂家

【飞速】激光切割机,板材激光切割机厂家