激光焊接到底难在何处?哪些市场更有潜力?激光焊接未来该从哪些方向进行突破?带着这些疑问,OFweek激光网日前拜访了“科创板激光焊接第一股”——联赢激光的董事长韩金龙,以期能找到答案。

联赢激光董事长韩金龙

揭秘激光焊接四大难点及解决方案

联赢激光成立于2005年,经过15年的耕耘,在动力电池、汽车及五金、消费电子、光通讯等领域均已实现规模化的产业应用。其中动力电池市场是联赢激光的主战场,2019年该市场收入占主营业务收入的77.99%。

韩金龙认为,激光焊接之所以复杂,是因为不同的产品、不同的应用场景、不同的强度需求,所采用的工艺、夹具等的要求都不一样,无法像切割、打标应用一样做出大量的标准化产品。对激光焊接应用而言,几乎每一种应用需求都需要定制化产品。对动力电池焊接设备而言,技术难点主要集中在焊接工艺、焊接速度、工装治具设计和焊接除尘。

焊接工艺所涉及的参数指标包括波长(波段)、波形控制、功率(能量)、离焦量等。联赢激光在成立初期就投入大量研发,在铝材和铜材料的焊接方面积累了丰富的经验与数据,并形成较多专利,在业内具有较大的竞争优势。韩金龙介绍说:“早年我们以YAG激光器为核心研发出YAG 激光焊接机,以波形控制能量负反馈技术为突破口,降低了能量波动,确保焊接质量。此后我们不断研发,积累了同种金属、异种金属、塑料、玻璃等多个材料领域的焊接经验,并开发出激光摆动 (Wobble)焊接技术、高频脉冲焊接技术 (MOPA)、平顶光束(光束整形)焊接技术、激光多波长同轴复合焊接技术、激光送丝钎焊技术、激光飞行焊接技术、激光同步焊接技术、激光锡焊等多项激光焊接工艺专利技术,在工艺层面上很好地解决了焊接质量问题。我们近期推出的蓝光激光器更是使焊接质量有了非常大的提升。”

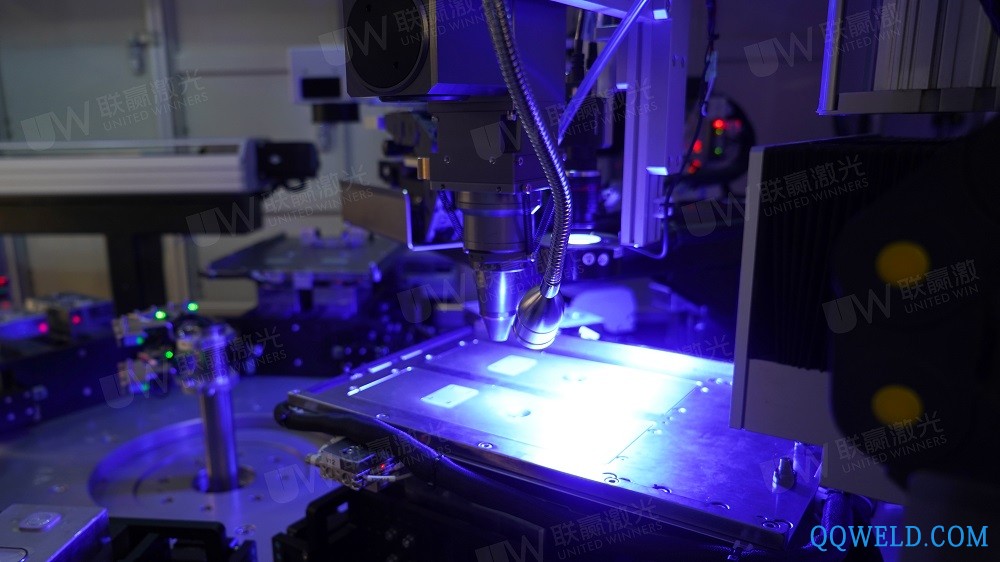

动力电池焊接

面对动力电池不同部位的不同要求,联赢激光均能从其庞大的工艺库中找到对应的方案,如YAG激光成了动力电池密封钉焊接的行业优选,复合焊接技术是动力电池顶盖焊接的最优选等等,密封钉和顶盖焊接良品率可达99.5%以上。此外,铜、金等高反射材料对蓝光的吸收率更高,蓝光激光器在焊接应用上有极大的优势,可以解决飞溅、气孔、表面质量差等一系列焊接缺陷,能够大幅提升激光焊接速度、改善激光焊接质量。

提高效率是企业发展的保证,能否提高焊接效率也成了激光焊接设备性能的重要体现。提高设备的焊接效率,一方面在于自动化系统的设计及控制,另一方面就在于提高激光焊接本身的速度。为解决自动化问题,联赢激光组建团队进行技术开发,已先后完成交付600多种非标定制自动化激光焊接系统,满足了1300多种类的部品焊接要求。而在焊接速度方面,联赢激光也不断进行各种实验验证,包括控制系统算法、运动机构、焊接质量等等各项验证开发。据悉,联赢激光率先在行业里把焊接速度提到了200mm/s,同时凭借复合焊技术,在提速的同时还能保证极好的焊接质量。

要提升焊接品质,除了激光器本身的品质和先进工艺外,工装治具的设计也至关重要。韩金龙认为:“做好焊接必须要在产品的装夹方式上下功夫。”联赢激光结合电池工艺的不断革新,不断加强电池新工艺治具的预研,开发出大量的焊接工装治具,很好地适应了电池技术的发展。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 盖梁骨架片焊接机器人 龙门焊接机器人7

盖梁骨架片焊接机器人 龙门焊接机器人7 无锡谊诚焊割HB 焊接变位机

无锡谊诚焊割HB 焊接变位机 博山水泵经常发生哪些故障?厂家来帮您解答

博山水泵经常发生哪些故障?厂家来帮您解答 浩达焊机 抽头式交流弧焊机 双电压气保焊机 直流手工焊机小巧型便携式家用焊机

浩达焊机 抽头式交流弧焊机 双电压气保焊机 直流手工焊机小巧型便携式家用焊机 供应40吨、50吨、60吨自调滚轮架

供应40吨、50吨、60吨自调滚轮架 GOOT焊接机器人FA-1000

GOOT焊接机器人FA-1000 韩强hq焊接机器人 韩强机器手

韩强hq焊接机器人 韩强机器手 OTC机器人 FD-V6L 汽车配件焊接 自动焊接机器人 焊接机械手

OTC机器人 FD-V6L 汽车配件焊接 自动焊接机器人 焊接机械手