2011年,我单位施工的XX储气库注采试验地面工程为XX油田首个储气库前期试验站点,在本次施工中主要施工难点就是厚壁管线的焊接,特别是28mm和30mm厚壁管线的焊接,因此,我单位技术人员配合公司技术科及焊考办在2010年底就开始对管线的焊接工艺进行试验。经过试验确定了厚壁管线的焊接工艺。

1、焊接工艺

1.1、焊接方法

因管线壁厚较大,我们一方面要提高质量,一方面要提高工作效率,因此,我们再前期准备采用手工上向焊、半自动焊以及下向焊等方法。在整个焊接工艺的试验过程中,通过几次试验,同时考虑本次工程厚壁管线焊接工作量较少,我们采用了手工氩电联焊的方法。

1.2、焊材选用

焊材选用遵循匹配原则,本次厚壁管线材质为16Mn化肥用无缝钢管,因此焊条采用H08Mn2SiA,焊条采用E5015焊条。

1.3、试件坡口形式

施工现场我们采用单V坡口,如下图所示:

1.4、焊前清理及预热

焊前清理坡口周围≥20mm范围内的铁锈、油污以及氧化物等杂物。为改善焊缝应力,焊前对焊口进行预热处理,预热温度为100-150℃,现场采用火焰加热。预热范围以焊缝为基准中心,两侧各不小于3倍壁厚,预热因均匀防止局部过热。采用红外线测温仪对焊缝进行测量,以确保达到要求预热温度。

1.5、焊材的使用

焊条在使用前进行350℃,1.5小时的烘干,并存放在焊条保温桶中,随用随取。当天未用完的焊条应回收,重新烘干后使用,重新烘干次数不应超过两次。焊丝表面的油污等杂质应清理干净。

1.6、焊接工艺参数

焊接采用氩弧焊打底,手工上向焊焊接,每层焊道焊完后用砂轮机和钢丝刷清理焊渣后,方可进行下一层焊道焊接,每层焊道间隔不超过10分钟。具体参数见表1。

1.7、焊后保温

焊缝焊接完成后,清除焊渣,用保温被保温缓冷。

焊接工艺参数

2、现场施工实践

2.1 现场焊接人员安排

施工现场根据焊接工艺要求氩弧焊打底1道,手工电弧焊填充7道,盖面1道,打底焊1人完成,填充盖面由2名焊工同时焊接,耗时4个多小时,单个焊口需消耗焊条100根左右,打底焊材采用H08Mn2SiA焊丝,填充和盖面采用E5015焊条。

2.2 施工步骤

本次站外厚壁管线施工步骤如图所示:

施工步骤

2.3 运、布管

由于管线距离较短,全线就近设1个临时集中堆管点,用推土机平整,并堆出四条堆管带,上部放置草袋一层。现场布管时采用吊车和炮车配合进行,布管时采用尼龙吊带进行绑扎固定,将管子沿施工作业方呈锯齿形摆开,每根管子在中间处由高0.5m的草袋装细土堆撑起,首尾衔接,朝向一致,相邻管口错开1-1.5倍管径,均匀分布在施工作业带内。

2.4 管线的组焊作业

管线组焊过程严格按照焊接工艺规定进行,具体工序如下图所示:

焊接及检验工艺流程图

由于到货管材坡口角度与焊接工艺评定要求的坡口角度不符合,我们重新对坡口进行现场加工,我们采用CG2-11型磁力管道切割机,在现场对管线的坡口进行加工试验,通过试验,该型号切割机使用比较简便,且坡口成型好,速度快,因此,我们再后续的连头口的坡口加工中一直使用。(CG2-11型磁力管道切割机参数为:型号:CG2-11;机身尺寸:350×310×180mm ;输入电压:AC220V/50Hz ;切割无缝钢管直径:>108mm ;切割无缝钢管厚度:6-50mm ;切割钢板速度:50-750mm/min ;磁性吸附力:>50kg ;机器总重量:20kg。)

现场坡口加工

组对前应清理管内杂物,不得有石块、沙土等,用电动钢丝刷、锉刀等将管端20mm范围清理干净,使其露出金属光泽,但不得损伤坡口。管口组对坡口尺寸严格按照焊接工艺评定进行。

对口时,采用外对口器对口。点焊后火焰加热焊缝升温至120℃(用红外线测温仪检测),方可进行焊接作业,在组焊过程中,我们优化机组配置,打底1人,填充时2人从两边同时施焊,盖面1人,使得整道焊口的焊接时间缩短了半小时,极大的提高了工作效率。焊接完成后用保温带覆盖,待其自然冷却至室外温度时,方可拆除保温带。

焊缝填充过程

焊后保温

3、重点控制工序

3.1 坡口角度

在现场施工中,我们严格执行焊接工艺进行,首先对焊缝进行检查,因厂家到货坡口角度过大,直接焊接的话熔敷的金属截面积偏大,对于焊缝的质量有一定的影响,因此,我们再施工前对到货管材的坡口重新进行加工,以确保焊缝质量。

3.2 焊缝组对及焊前预热

焊缝组对时采用外对口器进行组对,对每道焊缝的组对间隙进行测量,以确保间隙在工艺规定范围内。点焊完成后,对焊缝进行预热,由于刚开始焊接时,我们采用一套火焰加热工具进行预热,使得整圈焊缝的预热不均匀,随后立即增加设备,从两面同时进行预热,在预热过程中,我们再达到规定温度的最高值后,进行短时间的保温,使得焊缝两侧温度达到均匀一致,更好的改善焊缝应力。

3.3 组焊过程控制

由于管线壁厚较厚,填充层数多,因此,为提高效率,必须保证焊缝的一次合格率。为此,我们在组焊过程中对每个焊工进行交底,填充的2名焊工,每层焊道焊接完成,用角向砂轮机和钢丝刷清理完焊渣后,方可进行下层焊道的焊接。同时,两名焊工同时施焊时,起弧位置应相互避开,而且下层焊道与上层焊道的起弧位置也应错开。在盖面时,由1名焊工独立完成,确保焊缝外观质量,整个焊接完成,清理表皮焊渣。

焊缝外观

3.4 焊后保温

整条焊缝焊接完成后,用保温被对焊缝进行保温,使其自然降温。通过我们再现场对以上重点工序的控制,使得厚壁管线的焊接质量得到很大提高,整条注采管线以及井场内的厚壁管线共计50道焊口,一次合格率达到98%,得到了业主及各方的肯定。

3.5 焊缝缺陷及分析

在本次施工中,注采管线全线就发生一道返修,为6点钟位置,缺陷融合,出现问题后,我们立即组织焊工对焊口进行打磨,并和检测人员在现场确定缺陷位置,最后找出未融合部位为氩弧焊打底与第一道填充金属间未融合。

因此道焊口为管线穿越处死口,在找出位置后,我们同施焊人员以及检测人员一起分析原因,主要是因为焊接电流过小,同时由于在仰焊位置,焊工焊接速度过快造成。同时,操作空间过小也对此次缺陷有影响。

4、结束语

通过焊培中心以及兄弟单位的努力,我们对厚壁管线的焊接工艺进行多次试验,并且取得了成功。同时,通过我们再现场的实践和应用,更进一步证实了焊接工艺的准确性和实用性,为整个工程的施工提供了依据,为整个工程质量的提高奠定了基础。

使用手机微信“扫一扫”功能,扫描以下二维码,即可将本文分享到“朋友圈”中。

厚壁管线焊接工艺的现场实践与应用

2020-06-04 责任编辑:未填 浏览数:338 全球焊接网

核心提示:2011年,我单位施工的XX储气库注采试验地面工程为XX油田首个储气库前期试验站点,在本次施工中主要施工难点就是厚壁管线的焊接,特别是28mm和30mm厚壁管线的焊接,因此,我单位技术人员配合公司技术科及焊考办在2010年底就开始对管线的焊接工艺进行

打赏

0 条相关评论

- 阅读上文 >> 全球机器人市场升温,2021年我国工业机器人市场规模将突破70亿美元

- 阅读下文 >> 机器人焊接技术在航天领域的应用

大家喜欢看的

- 品牌

- 资讯

- 展会

- 视频

- 图片

- 供应

- 求购

- 商城

- ·企业动态丨【非夕】预告 | 非夕将参展北美规模最大的自动化展会AUTOMATE 2022

- ·行业资讯丨微软宣布融合OpenAI技术的新必应搜索和Edge浏览器

- ·技术知识丨工业机器人的分类方式有几种? 各有什么特点?

- ·企业动态丨又一批江山EV550于新疆正式交付,投入运营

- ·行业资讯丨AI制药公司百奥几何宣布完成融资:创始人唐建来来自图灵奖得主Yoshua Bengio实验室

- ·行业资讯丨俄太空机器人费奥多尔成教练?新机器人或2024年升空

- ·技术知识丨安川电机要开拓中国之外“战场”

- ·展会资讯丨日本或禁用中国产无人机

- ·技术知识丨双支热电偶温度变送器的工作原理与参数

- ·技术知识丨编码器的作用及功能 使用方法

- ·行业资讯丨2020半年报出炉 18家工程机械企业哪家净利润最高?

- ·展会资讯丨北方首展·2020郑州国际防疫物资展8月20日在郑州国际会展中心开幕!

- ·国内展会|2022上海国际密封展览会

- ·国内展会|2023武汉国际智能工厂及工业自动化与机器人展

- ·国内展会|2021上海国际领先道路建设机械设备展《城博会》火热招商

- ·国内展会|2022中国(洛阳)岩土工程施工技术与装备展览会

- ·国内展会|2021中国机床展-上海【展位预订】

- ·国内展会|展会预告——2021中国智能建造设备设施展《官网》

- ·国内展会|2022第18届天津铸造、压铸及锻压工业展览会

- ·国内展会|2021上海国际生物工程装备与技术展

- ·国内展会|2022中国(西安)国际太阳能光伏及储能技术设备展览会

- ·国内展会|2021上海城市更新改造展《世界城市日主题展》

- ·国内展会|2021深圳国际新金属材料展览会

- ·国内展会|2022北京数控机床展-2022北京机床展览会

版权与免责声明:

注明稿件来源的内容均为自动转载信息、企业用户或网友注册发布,本网转载出于传递更多信息的目的;如转载信息涉及版权问题,请及时联系网站客服,我们将第一时间对相关内容进行删除处理。同时对于资讯内容及用户评论等信息,本网并不表示赞同其观点或证实其内容的真实性;亦不承担任何法律责任。

本文地址:http://www.qqweld.com/news/show-367.html

转载本站原创文章请注明来源:全球焊接网 或原稿来源。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 大焊 焊机匠心品质 精工之作 行家之选

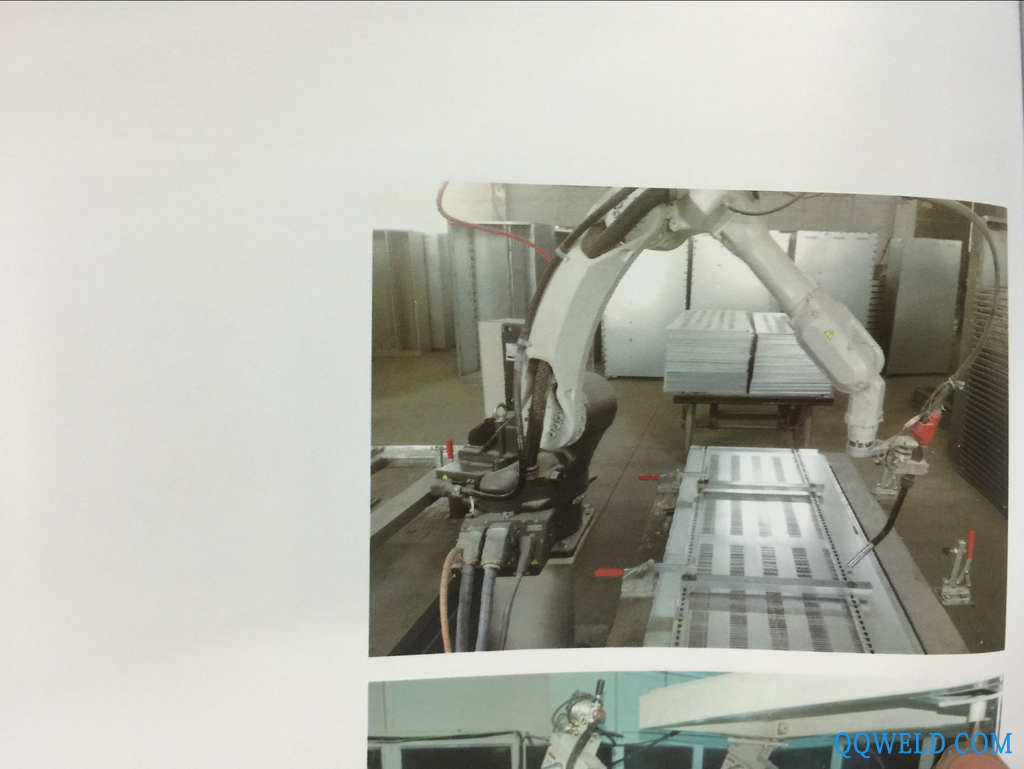

大焊 焊机匠心品质 精工之作 行家之选 全自动焊接流水线

全自动焊接流水线 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 供应小型家用发电电焊机/东莞200A发电电焊一体机报价

供应小型家用发电电焊机/东莞200A发电电焊一体机报价 TUDA(途达1-30-1462-90-28)焊接机器人焊接机器人生产厂家焊机机器人价格工业机器人自动焊接设备焊接机器人

TUDA(途达1-30-1462-90-28)焊接机器人焊接机器人生产厂家焊机机器人价格工业机器人自动焊接设备焊接机器人 半自动气保焊机

半自动气保焊机 瑞凌东升NBC-400二氧化碳气体保护焊机工业型气保焊机二保焊机

瑞凌东升NBC-400二氧化碳气体保护焊机工业型气保焊机二保焊机 广州烽火TIG-200L(IGBT)逆变直流氩弧焊机单用氩弧

广州烽火TIG-200L(IGBT)逆变直流氩弧焊机单用氩弧 乐陵fanuc变位机,3吨变位机,行业

乐陵fanuc变位机,3吨变位机,行业 300A柴油发电电焊机_大泽TO300A发电焊机

300A柴油发电电焊机_大泽TO300A发电焊机 YH1*95电焊机橡套电缆

YH1*95电焊机橡套电缆