6.3.3 原点位置数据修改

发生位置偏差时,按照以下顺序修改原点位置数据。

1. 调查以下的脉冲值

–在没有发生位置偏差时,这里的数值是相同的。

–如果没有差值,请执行 【6.4 第 2 页原点位置的设定页 6-14】,

如果有差值的话,请执行以下操作。

①事前示教的确认点的指令值脉冲

指令值脉冲显示方法

I) 选择主菜单的 【机器人】

II) 选择 【指令值】

②用确认程序确认时,把机器人移动到确认点时的现在位置脉冲。

当前值脉冲显示方法

I) 选择主菜单的 【机器人】

II) 选择 【当前值】

2. 求脉冲的差值。

–差值脉冲 = 指令值脉冲 -当前值脉冲

3. 在 【原点位置校准】画面,把差值加入到更换过电机和编码器等

轴的绝对值上。

4. 在 6.1.2 操作方法的 【6.1.2.3 “变更绝对原点数据页的 6-7】的

顺序修改原点位置数据。

5. 确认指令值和当前值相同。

–原点位置数据的更改结束。

–继续执行 【6.4 第二原点位置设定页 6-14】

6.4.1 操作的目的

当接通电源时,如绝对编码器的位置数据与上一次断电时的位置数据不同

时,会出现报警信息。

发生此报警有以下 2 种情况。

• PG 系统发生异常

• PG 系统正常,断电后机器人本体发生了位移。

如 PG 系统发生异常,按启动按钮,开始再现时,机器人有向不可预测方向

运动的危险性。

为了确保安全,出现绝对原点数据允许范围报警异常后,如不进行位置确

认的操作,就不能进行再现及试运行。

①绝对原点数据准许范围异常发生报警时,利用操作轴,可以移

动到第二原点位置,进行位置确认操作。

如不进行位置操作,就不能进行再现,试运行及前进等操作。

②第二原点位置的脉冲和当前位置的脉冲相比较,如脉冲差在允

许值内,便可以进行再现操作,如果超过允许范围,则再次报

警。

允许范围值是 PDP 数值 (电机转一周的脉冲数)

• 第二原点位置的初期值是原点位置 (全轴是 0 脉冲的位置),但其可

以变更。请参考 【6.4.2 第二原点位置 (确认点)的设定方法 6-17】

③再次发生报警时,可认为是 PG 系统异常,请检查。处理完异

常轴后,恢复到恢复到轴的原点位置。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 广州烽火WSE-350可控硅交直流方波脉冲氩弧焊机

广州烽火WSE-350可控硅交直流方波脉冲氩弧焊机 供应博塔 焊接机器人 操作机

供应博塔 焊接机器人 操作机 供应18650 2S1P 7.4V 3500mAh锂电池组

供应18650 2S1P 7.4V 3500mAh锂电池组 安徽合肥 奥太NBC-500 气保焊机

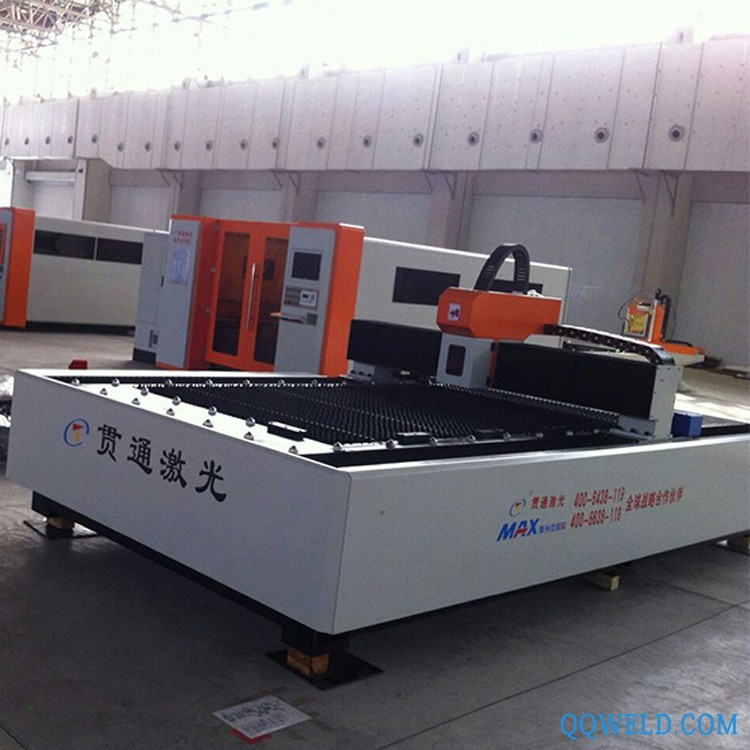

安徽合肥 奥太NBC-500 气保焊机 【贯通智维】激光切割机 激光切割机厂家

【贯通智维】激光切割机 激光切割机厂家 国产焊接机器人报价 河北深度自动化厂

国产焊接机器人报价 河北深度自动化厂 上海焊接机器人 集成焊接机器人 焊接机器人定制加工

上海焊接机器人 集成焊接机器人 焊接机器人定制加工 焊接机器人功能,焊接机器人特点,加工定制

焊接机器人功能,焊接机器人特点,加工定制