在经历了近10年的发展积累后,人工智能商业化应用迎来了加速期,各行各业着力探索AI与实际产业需求的融合落地,加快形成市场竞争新优势。诸多传统快消企业应时而变,当饮品生产的"自动化"遇上"智能化", 一场生产力的变革悄然而至。

在你打开1罐百事可乐的同时,6万罐百事可乐正从一条生产线上诞生。

在百事可乐的生产中,配比过程要求操作的精度极高,需要将浓缩液、糖和水高速精确混合。

现在,高精度的“机器人”,就能将产品的理化指标恒定控制在小数点后两位,波动范围仅有 0.1,达到可乐的完美配比。

因此在百事可乐工厂的全自动高速饮料生产线上,从吹瓶、灌装、暖瓶、贴标、膜包到码箱,很早前均由多种不同机器人协力合作完成,同步实现从传感器等智能元件,到ERP管理系统深度融合。

在机器人的加持下,一条优质的生产线一小时就能生产6万罐,一天即可生产144万罐百事可乐饮料,源源不断地向市场输送可供无限畅饮的百事可乐。

百事工厂中的光纤激光“机器人”,替代了传统的喷墨打印机,在每一罐可乐罐底进行赋码,减少一遍遍检查日期的人力成本,F720i 光纤激光机的非凡速度,每小时可高达 120,000 个标刻罐,它的速度快如闪电,同时呈现高清持久的标识,它也足够强大,能在潮湿的生产环境中长时间工作,有效减少生产成本,提高工作效率。

生产线装上“智慧大脑”

大规模的饮品生产都要按标准化工业程序来完成,在这个过程中,既要保证产品本身的品质,又要保证产出的数量,同时还要满足严格的卫生标准、包装、外观等一系列苛刻要求。

据百事可乐工厂负责人介绍,这里有几条高智能生产线全程高速运转,其中一条生产线一小时的产量为6万罐,一天即可生产144万罐百事可乐。这条业务线运行之后相比上一代产品降低了40%的能耗,在产量大规模提升的同时实现了绿色节能生产。

在2016年,百事这条全自动智能生产线已可以自动完成吹瓶、灌装、暖瓶、贴标、膜包和码箱等大部分流程,相当于各式各样的机器人默契地协力互助,且确保了工作效率。工厂内井然有序的场景就像《机器人总动员》里的虚拟场景被搬到了现实。正常情况下,每班生产仅需投入3位操作工人与1名管理员。

高速高效生产的背后,是从传感器等现场智能元件到ERP管理系统的全过程深度融合,就好比给生产线联合装上"智慧大脑",实现了生产全程的自测、自控与预警。

智能化生产线安装了二氧化碳检测仪、糖度监控仪,而且还配备了空瓶瓶口检测仪、电子验瓶等自动监控和检测设备,实时检查每瓶质量;生产过程中采用了自动检测以及监控报警系统,从传感器到ERP管理系统的全过程网络联合,提升了风险预防及过程管理能力,确保提供给消费者放心和满意的产品。从生产开机到关机,一套全自动高效智能的生产过程跃然眼前。

在"智能+"的应用尝试上,百事可谓再一次走在了行业前列。源于对中国市场的精准洞察与前沿探索,除此之外,百事可乐将这样严格的标准落实在生产流程的每一个环节,值得各行业的借鉴和效仿。

此时此刻,百事可乐的机器人们正在工厂中有条不紊地工作着,智能化时代已经如约而至。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 上海通用电气 全焊机系列展示

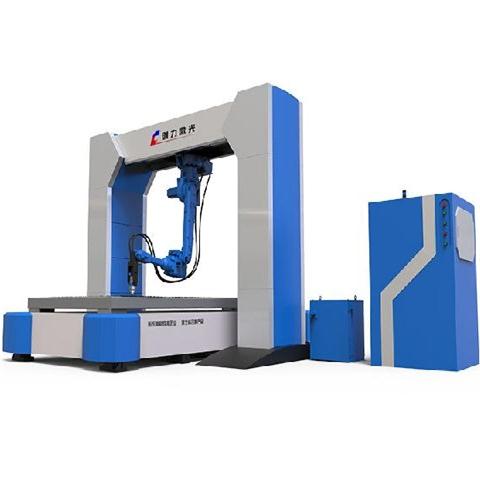

上海通用电气 全焊机系列展示 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 全自动焊接流水线

全自动焊接流水线 浙江逆变直流电焊机氩弧焊机说明

浙江逆变直流电焊机氩弧焊机说明 上虞杰伟浩变位机加盟

上虞杰伟浩变位机加盟 陕西Q390C钢板供应商以及现货价格

陕西Q390C钢板供应商以及现货价格 创力 CANLEE 三维激光切割机器人

创力 CANLEE 三维激光切割机器人 沧州现货5吨可调式焊接滚轮架 请电话咨询

沧州现货5吨可调式焊接滚轮架 请电话咨询 供应阿波罗Apollo自动焊接机器人

供应阿波罗Apollo自动焊接机器人 管道全位置自动焊机(氩弧焊) 环缝自动焊机 管道自动焊接

管道全位置自动焊机(氩弧焊) 环缝自动焊机 管道自动焊接 越达科技供应焊接滚轮架 滚轮架 轻型耐磨滚轮架批发厂家

越达科技供应焊接滚轮架 滚轮架 轻型耐磨滚轮架批发厂家