这家位于欧洲的工厂在此前分别使用过某美国品牌和德国品牌的协作机器人,进行零部件组装和搬运,目的就是将员工从繁重的体力劳动中解放出来。经过工厂的试点后,在协作机器人的帮助下,已经能够确定这项轻质灵活的工具可以帮助工厂迈入柔性自动化领域。

01

背景

该工厂自动化部门推行的“柔性制造”项目在精益生产中起着关键作用。该厂创办于1990年,目前由超过1,000名员工,是汽车制造业的领军企业。为进一步巩固发展优势,该客户在2006年成立了自动化事业部。从车身结构到零件装配,为客户提供包括标准品和客制化产品在内的各类汽车零部件。项目团队很快发现协作机器人能在开发现代装配理念方面为他们提供大量新思路。协作机器人可与员工一同工作,这为自动化生产开创了新局面。

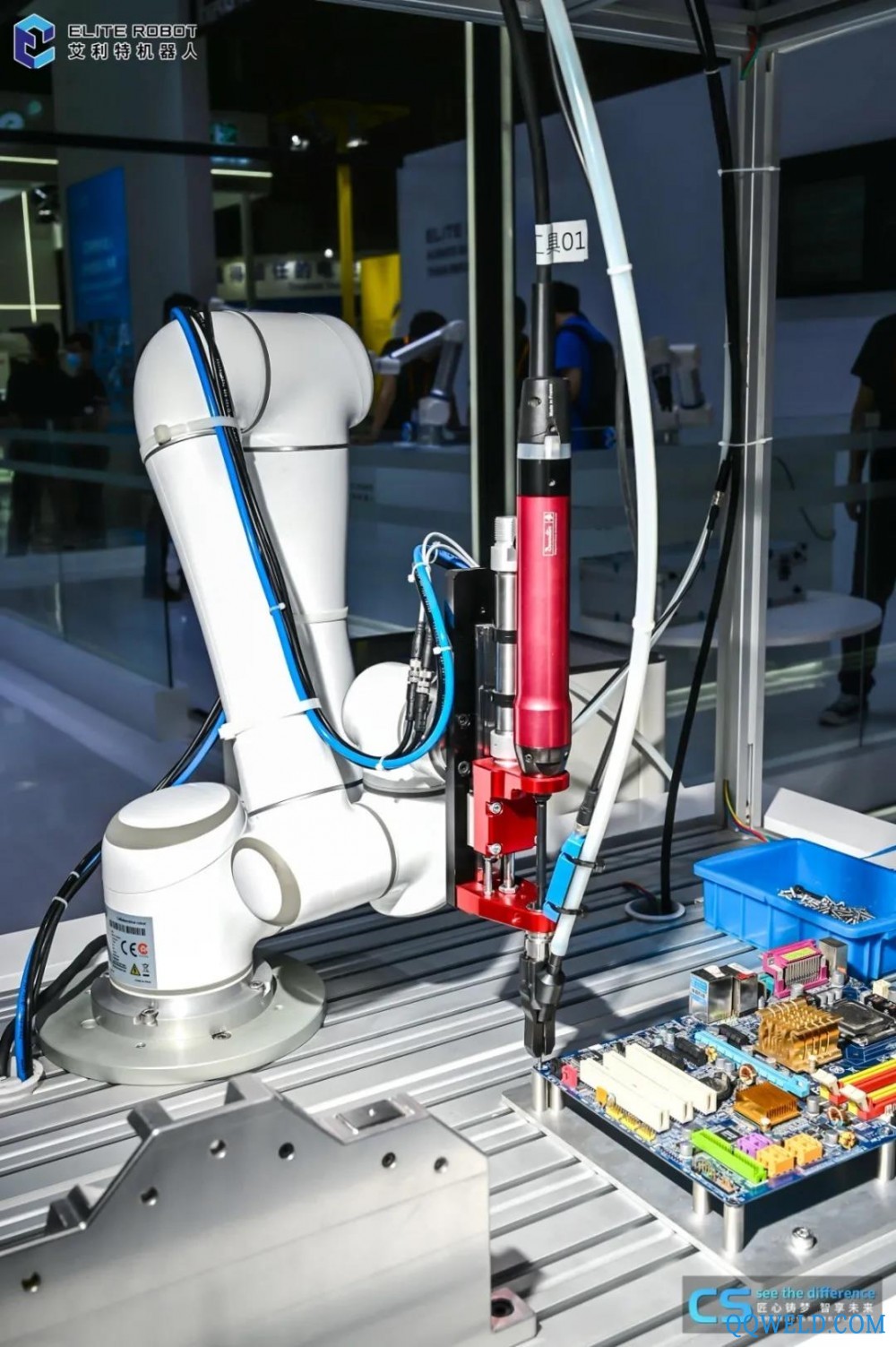

协作机器人拧紧工站demo演示

02

痛点

由于此前工程师团队已经使用过德、美两家协作机器人品牌,因此对这项技术并不陌生。2020年工厂考虑在零部件装配段导入更多的协作机器人,机械臂负责使用臂端螺丝枪将螺丝拧入支架中,每个支架上有两个螺丝需要锁付。螺丝枪提供7.5Nm的扭力,在16秒内完整拧紧任务。

这项工作原先由人工完成,制造工程师解释道:“生产线上的员工经常要从事繁重的体力劳动,协作机器人将他们从中解放了出来。过去,他们在拧螺钉时必须要克服强大的反作用力,从事一天高强度的工作后常常双手酸胀肩膀疼痛。”现在我们尝试用协作机器人来辅助操作员的工作。

协作机器人拧紧工站demo演示

在每天两班倒的工作中,协作式机器人每小时最多可处理180件产品。生产流程进行优化后,协作机器人甚至可以识别出待处理的零部件类型,并始终按照对应的程序正确运行。每台机器人以每天16小时的工作时长工作完成约5,800次螺丝拧紧动作。这些简单枯燥的动作现在全部由机器人来执行,劳动负荷大大减低的同时,生产一致性也提升了。

对于车厂来说,使用协作机器人的好处显而易见,但自动化部门并没有就此满足。因为他们希望能够以更短的投资回报周期复制这个应用,提升整体运营效率。

协作机器人拧紧工站demo演示

03

解决方案

对于已经有5、6年使用经验的自动化工程师们来说,他们开始将目光投向“中国制造”的协作机器人品牌。随着全球化和各国间分工合作日益频繁,国外厂商对于“中国制造”的印象不再仅仅停留在“便宜”,越来越多的人对于国产品牌的稳定性和服务的及时性给出了正向评价。

在该欧洲车厂和集成商的努力下,他们评估了许多国产品牌并最终找到艾利特开展合作。艾利特EC66(6kg)协作机器人被部署在装配工位,配合一位操作工进行作业。 首先由人工将支架和缓冲垫进行组装,然后将螺丝预先放置到需要拧紧的位置,并上料到协作机器人拧紧工位。机器人检测到工件就位后进行螺丝锁付作业,完成装配后由人工取下工件,并流转到下一道工序进行装配。工人再次将还未加工的工件上料到工作台。

除了协作机器人编程简单,可与(末端执行器)螺丝枪快速集成的特点。用户尤其看中协作机器人的安全性——人机协同、频繁交互的需求在这个应用中充分体现出来。尤其是作为汽车厂的Tier One厂商,对于安规的要求非常严格,艾利特能够入选某种程度上也意味着国产品牌在这类走出国门的项目中或有很大机会。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 全自动焊接流水线

全自动焊接流水线 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 飞速FSH2040激光切割机, 管材激光切割机 ,高精度金属激光切割机

飞速FSH2040激光切割机, 管材激光切割机 ,高精度金属激光切割机 广州烽火WSE-350可控硅交直流方波脉冲氩弧焊机

广州烽火WSE-350可控硅交直流方波脉冲氩弧焊机 供应元一机器人江门自动焊接机器人

供应元一机器人江门自动焊接机器人 科勒HY-YAG15 焊接机器人

科勒HY-YAG15 焊接机器人 武汉市库卡kuka210 点焊焊接机器人机器人销售维修维护保养等一站式服务 湖南焊接机器人

武汉市库卡kuka210 点焊焊接机器人机器人销售维修维护保养等一站式服务 湖南焊接机器人 ZT系列滚轮架 ZT滚轮架 焊接滚轮架 自动焊接滚轮架 滚轮架焊接

ZT系列滚轮架 ZT滚轮架 焊接滚轮架 自动焊接滚轮架 滚轮架焊接 【飞速】激光切割机,板材激光切割机厂家

【飞速】激光切割机,板材激光切割机厂家 YT6800AEW柴油发电电焊机供应商

YT6800AEW柴油发电电焊机供应商