Part.1 焊接夹具设计典型结构

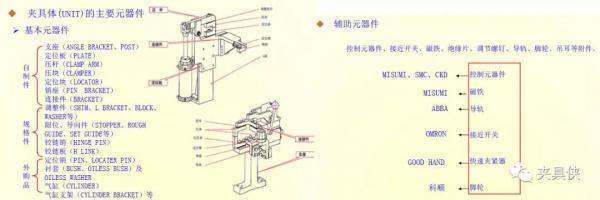

焊接夹具主要包括夹具底板(base)、夹具体(UNIT)、辅助机构、控制系统几大部分。其中base是放置夹具元件、自动焊枪、举升器等夹具组件的底盘,是焊接夹具的基础元件,它的精度直接影响定位机构的准确性。

夹具体是确定零件位置及起夹紧作用的部分,包括定位装置及夹紧机构。

典型设计结构

下面先来看一些典型的设计结构:

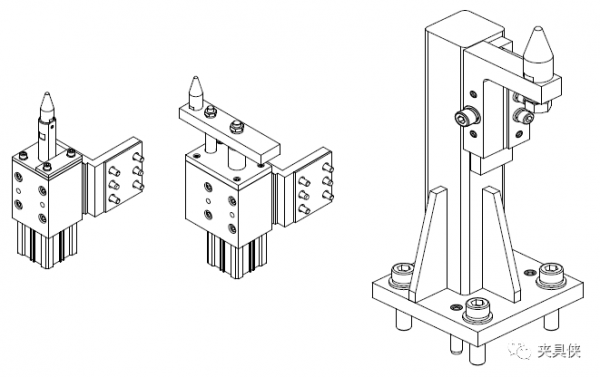

简单定位结构(LOCATOR PIN)

主要用在主定位销位置。

简单支撑夹紧(CLAMP)

勾销(PIN CLAMP)

主要使用在主线、往复线以及底板线等的主定位。

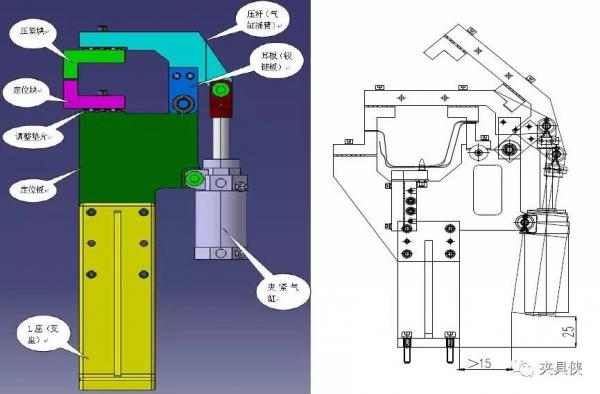

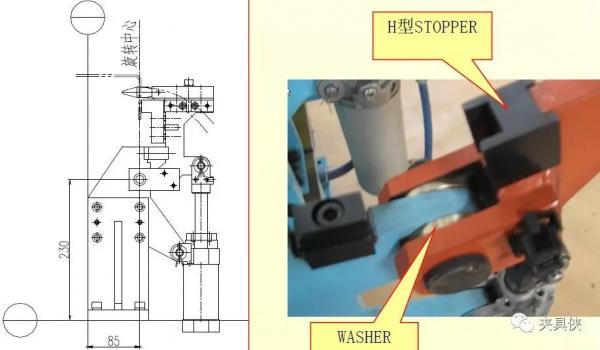

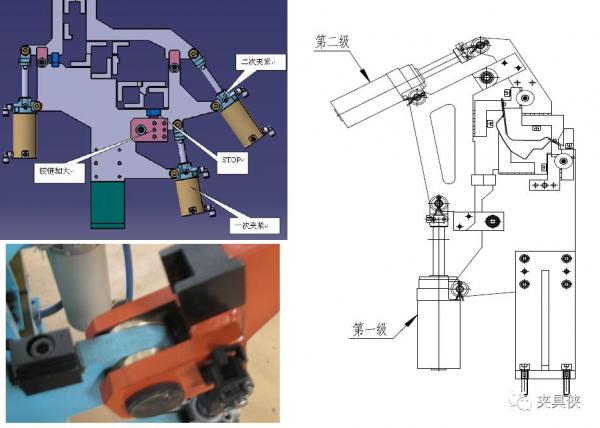

STOPPER限位结构

为防止压紧力或冲击过大造成工件变形或划伤工件表面;夹紧臂板厚方向有精度要求(定位销);双翻机构或者摇臂长度过大时;托压面角度过大时;有偏心距离较大的压头时。

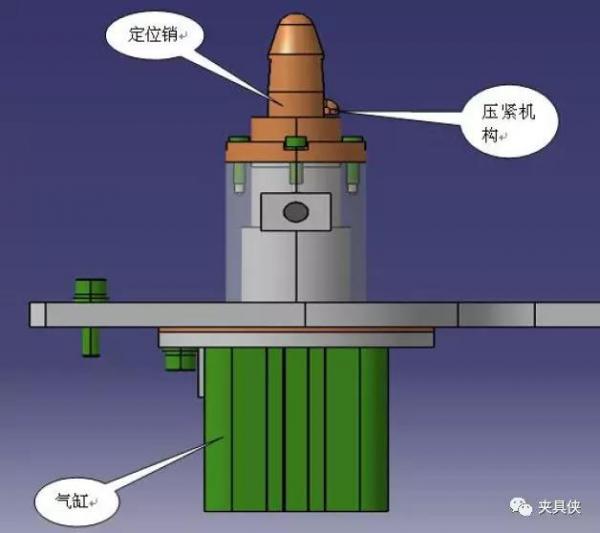

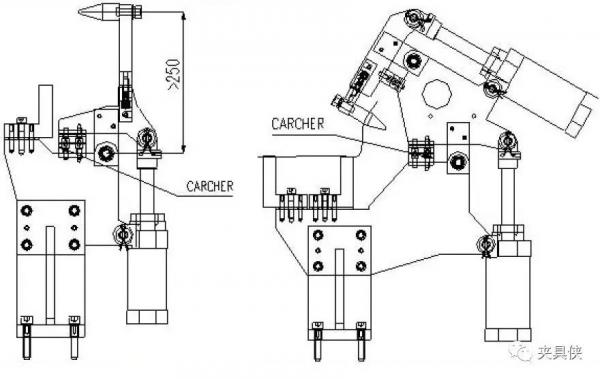

PIN CLAMP(摇销、翻销)

销与工件不干涉—转点与工件在一条线上;必须有限位STOPPER。

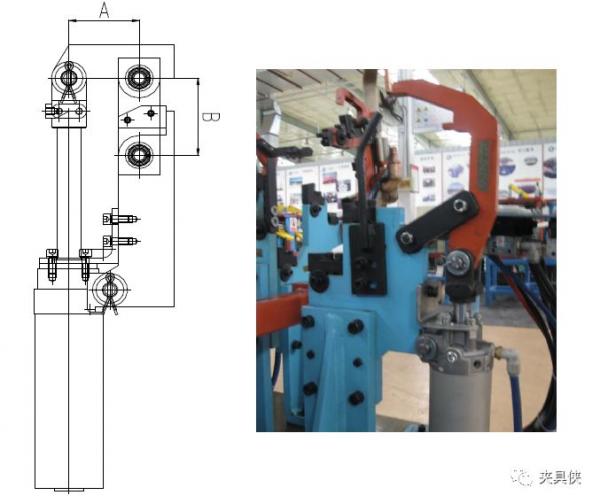

H link结构

设计中遇到夹紧臂打开高度受限制且开启角度要求大,或者夹紧臂运动轨迹受限制时,考虑使用H-link,它与普通link在使用上有区别,选择带CYL BRACKET的气缸,在运动过程中气缸无摆动,选用防转架将气缸固定。

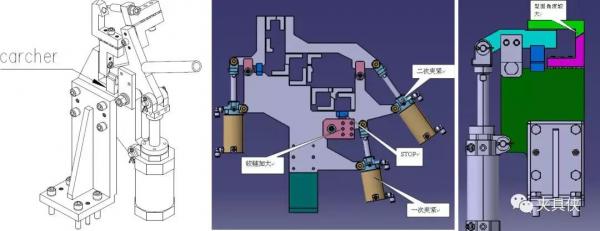

SWING结构

快速夹紧器结构

二次SWING结构(双翻)

Part.2 双base夹具

典型结构之外,还有一种柔性化组合快换夹具——双base板夹具,可以大幅度缩短夹具更换调整时间、降低生产成本;base旋转工作台在分装二级总成夹具的利用,使分装夹具的智能高柔性成为现实,这种快速切换方式大幅度缩短了夹具更换调试时间,降低了生产成本。

双base概念

双base夹具是以组合夹具为基础的能适应于不同产品或同一产品不同规格的夹具,它由一套夹具线体部分及夹具本体部分组成,夹具设计阶段提前预先制造好夹具base板并开矩阵连接孔,后续夹具通过双层base板及相应连接机构组合拼装而成,因此称这种夹具为双base夹具。

双base夹具特点

双base夹具结构简单、拼装环节少且刚性好,易于车型切换、产品更新换代与自动化加工的需要,其主要特点包括:

1)双base夹具具有通用性,夹具系统有足够的柔性,可适应不同车型的加工要求,整体线体可以重复利用。

2)双base夹具结构简单,组装和拆卸方便迅速,利于后续车型快速切换。

3)双base夹具具备足够的强度和刚度,夹具组装、切换过程能够有效保障零件的加工精度。

4)双base夹具的base规格应统一化,重复使用可调整,组装管理微机化。

Part.3 双base夹具组成

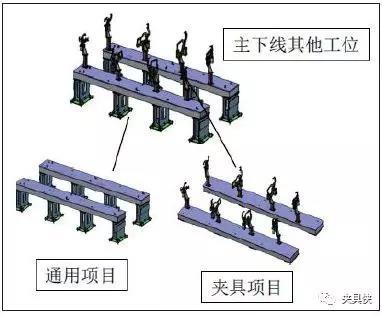

双base夹具由夹具线体部分及专用夹具两部分组成,夹具线体部分由夹具通用部分及各标准元器件组成,夹具专用部分根据产品零件的机构及用途而定。

组成结构

1.夹具线体

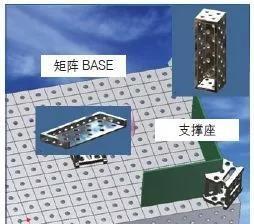

双base夹具的基础元件,包括夹具通用线体、夹具框架及标准矩阵base面组成(见图2);

2.支撑座

夹具骨架主要元件包括各种垫片、垫板和角座等;

3.定位件元件间定位和工件真正定位的元件

包括各种定位块、定位销、定位支撑和型面点灯。

4.紧固件

包括标准销及柱销,是用于连接两层base板的主要零件。

夹具技术要求

双base夹具在设计阶段除一般夹具相应技术要求外需重点考虑以下技术要求:

▲夹具base及支撑座

夹具线体部分主要结构按照GB2804设计,主要元件采用优质低碳合金钢制造,经过渗碳淬火后元件表面硬度要求HRC达到58~65,内部硬度达到HRC35~40,从而保证夹具底座具有足够的强度、韧性、搞耐磨性及稳定性等。

夹具元件的主要尺寸精度与一般夹具相同,达到ISO6~7级别即可,水平面上定位孔与基准面的公差为±0.05mm,定位孔与定位孔之间的公差为±0.02?mm,基准面粗糙度为1.6?μm。

主base板孔径有D28和D16两个系列。在高精度的台面上,每隔100?mm均布D28的圆孔或每隔50mm均布φ16mm的圆孔,这些孔可用于拼接各种功能的定位模块和夹具连接。

Part.4 双base夹具的应用

柔性夹具的组装是按照一定的原则,将专用夹具及夹具线体部分通过紧固标准柱销装配成具有一定切换能力的柔性夹具的全过程。后续根据不同的产品和不同的零件的加工需求,将夹具专用部分直接废除,并切换至夹具线体部分,通过两层base连接起来,可以充分发挥夹具线体部分功效,减少后续夹具开发费用。

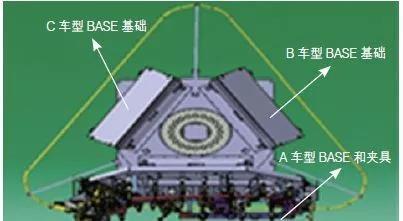

base旋转工作台

base旋转工作台是在一个360°旋转工作台均匀布置了三套夹具base基础,A车型夹具base通过螺栓方式固定在旋转工作台的基础base上,同时也可以将BC车型夹具以同样的方式固定在对应的基础base上,当生产A车型时,旋转工作台将A车型夹具旋转到机器人工作的位置,然后相应的机器人完成取件焊接涂胶等工艺。同理,生产B、C车型时,旋转台将相应车型的夹具旋转到机器人工作位置,完成B、C车型的相应工艺。

▲旋转工作台3D形式

这种base旋转工作台可以实现A、B和C三款车型同一工位生产,显著节省了生产线的布线面积,至少可以节省两款车型的设备投资和厂房面积。不仅如此,A、B和C三款车型任一款退市后,base旋转工作台可以快速利用旋转工作台基础base进行切换新车型,不需要重新购置新设备和布置新场地,无需重新调试,缩短项目周期完成真正意义的高柔性快速切换。

利用旋转工作台使夹具备智能、高柔性

base旋转工作台不只是用在单一工位,还可以组线于整条生产线。某项目中,由于受到场地资源限制,侧围生产布线始终存在问题,base旋转工作台结合工位间机器运转和工艺,实现了焊装多车型柔性化生产线布线,解决了侧围线难以柔性化的行业难题。

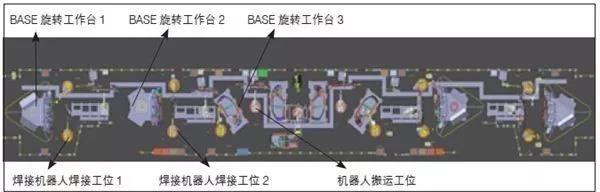

▲智能柔性化旋转工作台布线方式

在某项目中,采用base旋转工作台结合机器人布线方式,利用base旋转工作台1、base旋转工作台2和base旋转工作台3配合机器人焊接、涂胶和运转,完美地解决了侧围分装柔性化线生产线面积不足、多车型切换难以实现的问题,节约了设备及场地资源,缩短了产品的开发周期。base旋转工作台使双base夹具备了智能化和高柔性,生产过程中工位间的智能切换以及左右侧围的高柔性化得到了实现。

以双base夹具为基础的柔性夹具是根据上述要求组装制造的,可以通过组装→使用→分解→再组装周而复始循环使用,可以大量减少制造夹具材料和动力消耗,避免车型下市后大批量机械线体及动力总成的浪费,降低汽车行业的制造费用,减少夹具的设计、制造和安装调试时间。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 全自动焊接流水线

全自动焊接流水线 【宙博】谐波BCS系列 减速机大扭矩机器人关节专用 变位中空手臂减速机

【宙博】谐波BCS系列 减速机大扭矩机器人关节专用 变位中空手臂减速机 威王 威王电器 威王焊机 焊接机械加工 电焊机 焊机 直流电焊机

威王 威王电器 威王焊机 焊接机械加工 电焊机 焊机 直流电焊机 上海7KW汽油发电电焊机工程应急发电机/家用小型发电机

上海7KW汽油发电电焊机工程应急发电机/家用小型发电机 焊条/塑料焊条/环保PP焊条4*4*6mm/易焊接焊接牢固PP焊条

焊条/塑料焊条/环保PP焊条4*4*6mm/易焊接焊接牢固PP焊条 供应博塔重工可调式-电动行走-配套塔筒组对滚轮架

供应博塔重工可调式-电动行走-配套塔筒组对滚轮架 供应焊接滚轮架

供应焊接滚轮架 天津辉腾KT5焊接滚轮架 滚轮架 可调滚轮架 5吨滚轮架配置高

天津辉腾KT5焊接滚轮架 滚轮架 可调滚轮架 5吨滚轮架配置高 HW310内燃直流发电电焊机 电王300A电焊机 西安电焊机

HW310内燃直流发电电焊机 电王300A电焊机 西安电焊机