汽车零部件是汽车工业的基础

走进大众平台天津生产基地

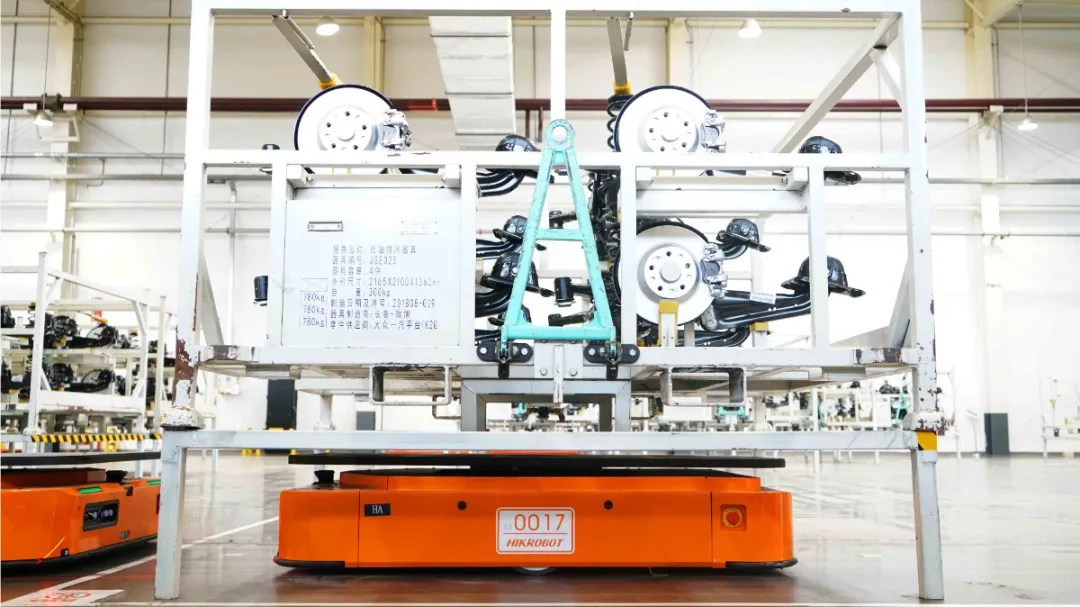

数十台海康机器人AMR

20小时不间断执行日均3000余项物流任务

从“人找货”、“人管理”到“货到人”的“智能化管理”

实现了成品下线自动化和成品智能仓储管理

打造工业4.0时代汽车零部件智能化工厂

年产能约50W套,最高生产节拍48秒

下线节拍2.8分钟,物流效率提升46%

年平均节省人力成本近百万元

01项目概况

大众一汽平台零部件有限公司(简称“大众平台”)由富奥汽车零部件有限公司和大众汽车(中国)投资有限公司共同合资兴建,德国大众汽车公司和中国一汽共同控股。公司产品覆盖轿车前轴/后轴模块、左/右前悬架模块等关键零部件,主要为一汽大众提供零部件支持,以及国内外其它整车厂的配套服务,致力于推进零部件国产化进程。

02传统物流模式转型

汽车行业生产制造变化节奏高、生产工艺及产线迭代较快,内部物流则需灵活适应不同的产线布局。大众平台天津工厂主要生产SUV前桥、后桥、后滑柱与角模块等,年产能约50W套。

车间物流状况复杂,涉及面广,传统的人工作业需配合产线采用双班倒,作业效率低,且成本不断上升,导致制造成本逐年提高,而物流作为生产过程中非增值的环节,每年却需要大量的投入,因此企业物流自动化升级的需求迫在眉睫。

03选择移动机器人系统

项目在考虑智能化升级的过程中,需要WMS等业务系统具备更强大而灵活的功能,以应对产线停工、质检不合格品退料、紧急供料等复杂多变的异常业务场景。此外,人车混行、人车物料交接等环境中,对智能设备的安全性和稳定性要求极高。鉴于此,企业需要引进柔性高效的智能物流系统,改变现有制造模式,从而提升汽车零部件的生产效果、规模、质量。

04从制造到“智”造的零部件生产

大众平台天津分公司于2020年启动智慧工厂升级改造项目,引入了海康机器人智能仓储及厂内物流解决方案,投入使用数十台移动机器人AMR,凭借其灵活部署、高柔性的特点,项目在升级过程中确保了产线无停产,生产正常运转,同时实现了厂内成品下线自动化和成品智能仓储管理,大幅度提升生产效率与信息化管理水平。

项目覆盖天津基地生产车间、成品仓库,机器人完成前道产线、线侧缓存区、成品存储区、出库排序区之间的日均近3000余项物流搬运任务,实现前桥、后桥、角模块、后滑柱等多种成品业务的移动机器人自动化运输。

前后桥下线区

成品存储区

05项目亮点

1.极速部署 产线无停产

海康机器人基于大众平台实际业务需求,与用户通力配合,项目升级过程中,在生产期间分三次先后切替了前桥、后桥、角模块、后滑柱等零部件业务,实现了人工叉车到移动机器人AMR作业的无缝切替迭代。部署效率极高,全程无停产,生产正常运转,最大程度确保了生产需求和用户效益。

2.安全稳定的不间断作业

移动机器人采用激光SLAM导航,在未知的环境中自主创建地图,复杂环境中的定位精度可达到毫米级,并配有多级安全防护措施,确保作业过程的人、机安全。机器人的负载能力达1.5T,大平面举升盘保证了搬运大尺寸料箱的平稳性,并配合产线连续生产,保障了每天20小时物流配送需求。

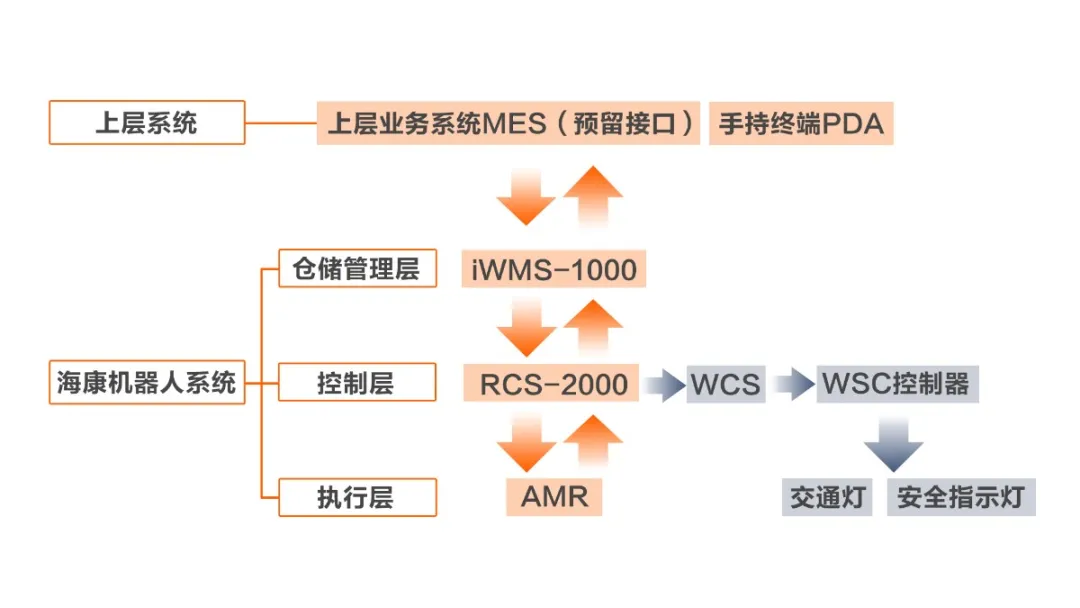

3.仓储业务智能化管理

根据仓储业务需求,智能仓储管理系统iWMS-1000通过定制化开发实现了库区、货码和物料信息的绑定互通。iWMS-1000预留接口,可无缝对接上层MES系统,通过提前定义物料种类、自动规划、出入库优先级管理等,实现了生产与物流管理的系统化、一体化、透明化和智能化。

4.多机器人集群作业

RCS-2000负责可控制范围内的全部机器人的任务分配、调度及运行维护。RCS可建立机器人的“世界模型”,将厂区、仓储地图转换成机器人能够识别的模型数据,从而实现多任务分配、最优路径规划,使系统能发挥最佳的工作效能。

06项目收益

■ 仓储信息数字化管理水平提升

引进智能仓储管理系统iWMS-1000,实现仓储信息的数字化、可视化管理,可快速导出仓库数据,方便业务盘点和统计。

■ 物流效率大幅提升

通过机器人自动将器具搬运至指定库位,减少了非必要行走和转运。替换人工牵引车后,大幅减少车辆混行,作业区域更加井然有序,物流效率提高46%。

■ 降低人工作业强度

便捷的货到人模式,省去人工切换空满器具环节,只需在工作站完成必要操作即可,降低了人工作业强度。

■ 节省人力成本

AMR替代人员进行物料转运,大幅度降低了人力成本投入,年平均节省近百万元。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 全自动焊接流水线

全自动焊接流水线 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 回转驱动 蜗轮蜗杆SE12回转机构减速器 回转支承轴承 鹏齐售

回转驱动 蜗轮蜗杆SE12回转机构减速器 回转支承轴承 鹏齐售 蓝讯 焊接机器人 厂家直销焊接机器人焊接机器人焊接机器人厂家直销

蓝讯 焊接机器人 厂家直销焊接机器人焊接机器人焊接机器人厂家直销 库卡 库卡机器人川崎ABB焊接机器人码垛机器人搬运机器人码垛机器人二手机机器人喷涂机器人装配机器人

库卡 库卡机器人川崎ABB焊接机器人码垛机器人搬运机器人码垛机器人二手机机器人喷涂机器人装配机器人 河南越达 打磨机器人 多用途机器人超值 焊接机器人优质 搬运机器人 码垛机器人供应

河南越达 打磨机器人 多用途机器人超值 焊接机器人优质 搬运机器人 码垛机器人供应 ABB IRB1410 焊接机器人 广元 机器人价格

ABB IRB1410 焊接机器人 广元 机器人价格 保修两年!专业热销 自动焊接机器人 高效机械手焊接机器人

保修两年!专业热销 自动焊接机器人 高效机械手焊接机器人 怎么卖汽油自发电电焊机单价230A 发电焊机品牌

怎么卖汽油自发电电焊机单价230A 发电焊机品牌 提供变位机外观设计、结构设计、产品创意设计、工业设计

提供变位机外观设计、结构设计、产品创意设计、工业设计