所谓蒸汽管道,是指具有良好的机械性能和绝热性能,通常情况下可耐高温120℃通过改性或与其它隔热材料组合可耐高温180℃,适用于各种冷、热水高低温管道的保温工程。蒸汽管道进行带压开孔作业时,应当注意其材质、工作温度、管道压力,并进行实地测量其管道尺寸和蒸汽流向等实际数据。

带压开孔前应当与管道维护人员对接,并详细了解管道系统带压开孔管段中各管路控制切断阀、管线、机组设备、保温等材料,了解泵房、风机房等运行时水温、压力并了解蒸汽运行压力等运行数据。

同时要对管段中存在的过滤器位置进行标识,并在带压开孔施工设计中尽量不要选择过滤器2米以内进行,如果由于空间及其它条件限制下,则应采取相应的遮挡设备、管道加强、防护工作,并做好管道应力变化消除措施。

蒸汽管道带压开孔施工作业时,管道上严禁放置工程施工所用工具,以保证避免过热而烫伤。在开关阀门时要注意有无漏气现象,带压开孔后阀门前端严禁站人,作业人员也应当侧对阀门进行拆卸作业。

蒸汽压力管道带压开孔时应当依据带压开孔机所自带的压力表及温度表随时观察数据,并进行记录。一旦发现管道压力超压,则应立即停止开孔作业并及时向工程主管汇报。

蒸汽压力管道带压开孔所确定的位置,尽量避开弯道、管道弯脖以及管道伸缩器内。

管道带压开孔短节的对接焊口应当采取氩弧打底,管道采取多层焊接时,在上层的熔渣、裂纹或其它缺陷彻底清除后,再进行下一层的焊接,已完成的焊件周围的熔渣和溅出物在焊接完成后,立即除掉。

短节在焊接过程中,每条焊缝如果因故中断,必须采取防裂措施,再焊接时,必须检查一遍焊缝,确认无缺陷后方可断续施焊。

所有焊缝均采用手工钨极氩弧焊焊接根部焊道,手工电弧焊盖面,焊接时应按焊接工艺要求严格控制层间温度;禁止锤击焊缝的根部焊道和最终焊缝;所有焊缝的焊肉必须饱满,且要达到规范要求,焊缝表面无裂纹、咬肉及熔渣。

管道带压开孔短节施焊时,应当进行短节及管道进行仔细测量,保证短节垂直焊接于管道(即短节中心线定与管道中心线相交,并形成90度夹角)后,按先锋管道带压开孔规程中规定的进行四点法进行定位点焊。点焊应当进行对称进行。

仰焊焊接时应当注意焊接手法,以保证焊接质量。点固焊后应检查各个焊点质量,如有缺陷应立即清除,重新进行测量和定位点焊。

在进行短节施焊时,严禁一个人施焊,应采取两人对称焊接,以防止短节在焊接过程中变形,影响带压开孔效率。

管道带压开孔作业

在对蒸汽管道系统中钢套直埋保温钢管进行带压开孔时,应当使用液压切管机(型号XJ-QG-1型)对管道表面钢套进行管道切割作业。在进行管道切割作业前,应当确认需要切割的位置及切割长度。

一般来说,管道带压开孔所需要的管段长度是带压开孔管径的1.5-3倍,以便留出空间进行马鞍三通或短节焊接操作时使用。

管道切割作业时,应当以每隔100mm距离进行切割作业。管道切割作业完成后,使用液压剪对管道切割后的管道圆环进行剪切。

蒸汽管道带压开孔完成后,进行拆卸带压开孔机时,在带压开孔阀门前端的疏水阀门必须全部打开,以防阀门关闭不严造成泄漏的水或蒸汽积聚在阀门及管道内。在拆卸时,拧松管道或阀门和法兰盘螺丝时,须先把法兰盘上离身体较远的一半螺丝松开,再略松近靠近身体一半的螺丝,使带压开孔机及阀门内存留的、水从对面缝隙排出,以防止尚未放尽的汽、水烫伤。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 大西洋CHN102焊条 Ni102焊条 ENi-1纯镍焊条

大西洋CHN102焊条 Ni102焊条 ENi-1纯镍焊条 uv光氧催化废气净化器实验室杀菌消毒装置 纳米光催化废气净化

uv光氧催化废气净化器实验室杀菌消毒装置 纳米光催化废气净化 北京深隆STH1005 焊接机器人自动化工业 激光焊接机器人非标定制 提供军工航天行业焊接解决方案 自动焊接机器人

北京深隆STH1005 焊接机器人自动化工业 激光焊接机器人非标定制 提供军工航天行业焊接解决方案 自动焊接机器人 厂价直销 NB-350 380v 660v 矿用二保焊机 矿用气保焊机

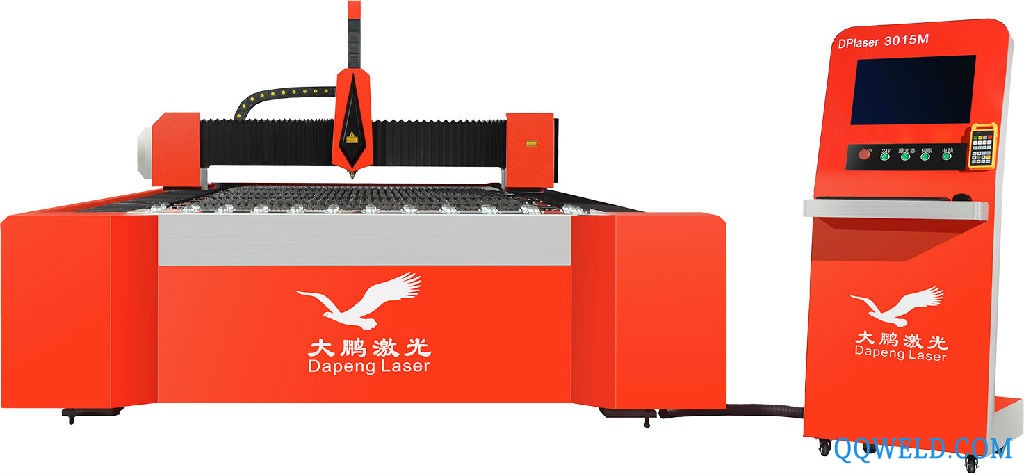

厂价直销 NB-350 380v 660v 矿用二保焊机 矿用气保焊机 大鹏 激光切割机 光纤激光切割机 金属激光切割机 大功率激光切割机 钢板激光切割机 激光切割机厂家

大鹏 激光切割机 光纤激光切割机 金属激光切割机 大功率激光切割机 钢板激光切割机 激光切割机厂家 宽轮可调滚轮架 沧州“辉腾牌” 焊接滚轮架 现货供应

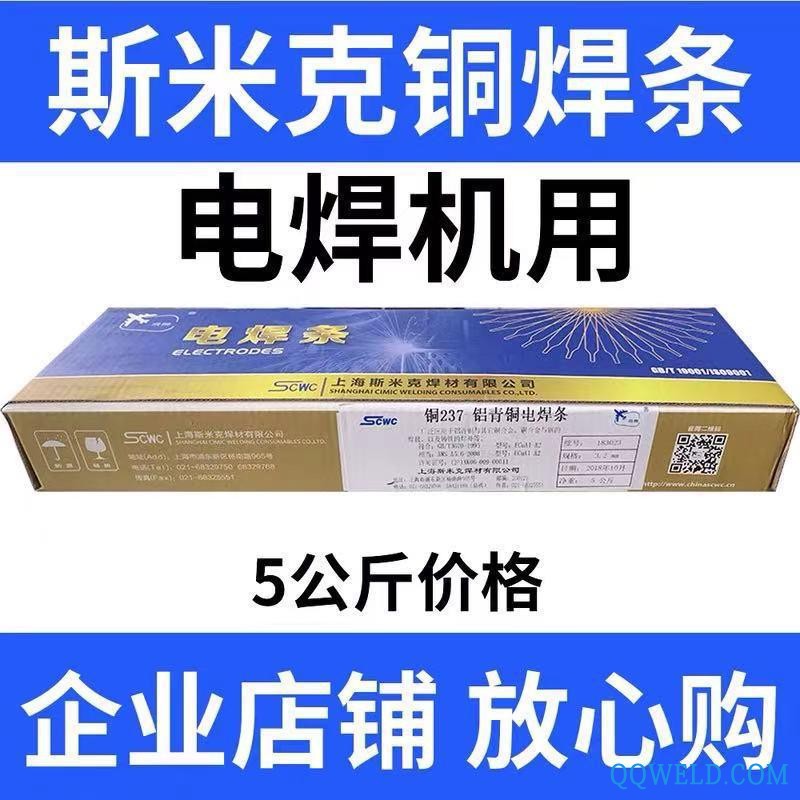

宽轮可调滚轮架 沧州“辉腾牌” 焊接滚轮架 现货供应 铜焊条 斯米克铜焊条 T107铜焊条 管焊接铜焊条

铜焊条 斯米克铜焊条 T107铜焊条 管焊接铜焊条 进口焊接机器人

进口焊接机器人