4月份以来,由石油工程建设公司所属石油工程设计公司牵头开发的“半自动焊机焊接智能管理系统及装备”,首次推广就在山东管网南干线等大型输气管道工程中成功推广282套,累计采集数据上亿条,实现了管道焊接质量“用数据说话”,大幅降低野外管道施工焊接质量的不确定性和安全隐患,有效保证了天然气长输管线的制造品质。

大脚丫的小兄弟石油工程设计公司研制的这双焊接“智能眼”,通过强化焊接过程的有效监控,可有效定位由于焊接工艺执行不严格、焊接道数层数不足等导致的焊缝力学性能不足,实现了半自动焊接过程中的高效质量管控。相较于同领域其他研究,在管控实时性、准确性、性价比及智能化方面都取得了显著突破。

经过小兄弟石油工程设计公司、胜利油建公司与联想集团历时一年的深入合作研究,“半自动焊机焊接智能管理系统及装备”取得了自主知识产权,其中,焊接智能管理终端采集精确、可靠,环境适应性强,可满足复杂工况数据采集需求,可通过WIFI、4G等方式进行数据传输,满足多用户、多场景需要。

同时,基于物联网技术的焊机智能管理系统,技术先进,功能安全,兼容性强,可有效提升焊机过程管理水平。这双“智能眼”各项研究成果均达到行业领先水平,并在业内首次解决了管道焊接“层间温度纪录难”和“焊接轨迹实时记录难”的问题。

除此之外,相较于市场上售价2万元的同类型产品,这双“智能眼”在焊接过程全方位监控性能上具有明显优势,首批成果转化就带来了350万元的产值,并为石油工程建设公司各施工建设单位节省设备投资费用近200万。

下一步,石油工程建设公司将在OTA升级维护、USB扩展、更强采集与控制、增加应用广度、使用更多焊接工艺、焊接数据展示等方面进行优化提升,继续加大技术领先地位,提升系统及装备竞争力,在打造更高质量、更高水准的智能焊接管理系统及装备的基础上,获取更大经济效益。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 衡阳市库卡kuka210 点焊焊接机器人 二手库卡机器人

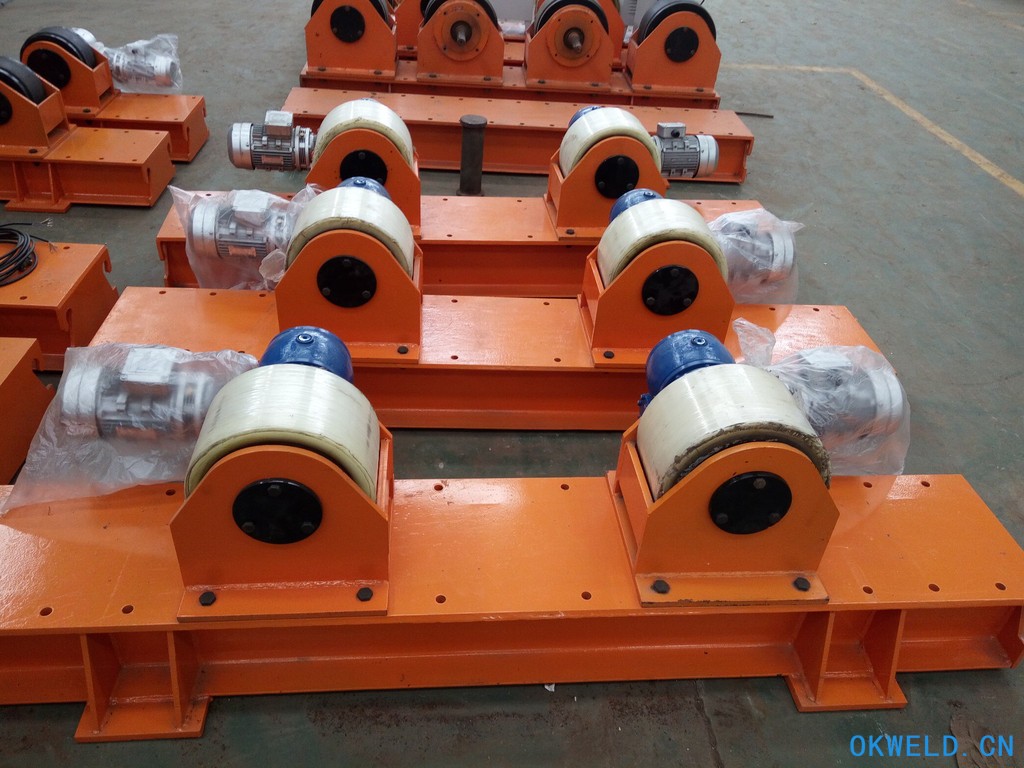

衡阳市库卡kuka210 点焊焊接机器人 二手库卡机器人 辉腾KT-5聚氨酯滚轮架 新型定做焊接滚轮架 焊接滚轮架定做

辉腾KT-5聚氨酯滚轮架 新型定做焊接滚轮架 焊接滚轮架定做 博塔重工供应200吨、300吨特殊工件用防窜可调滚轮架

博塔重工供应200吨、300吨特殊工件用防窜可调滚轮架 BX1-315系列全铜芯交流弧焊机 家用小型电焊机

BX1-315系列全铜芯交流弧焊机 家用小型电焊机 安川焊接机器人-中高端 AR2010AR2010

安川焊接机器人-中高端 AR2010AR2010 镀锌材质烧烤网 各种规格烤网

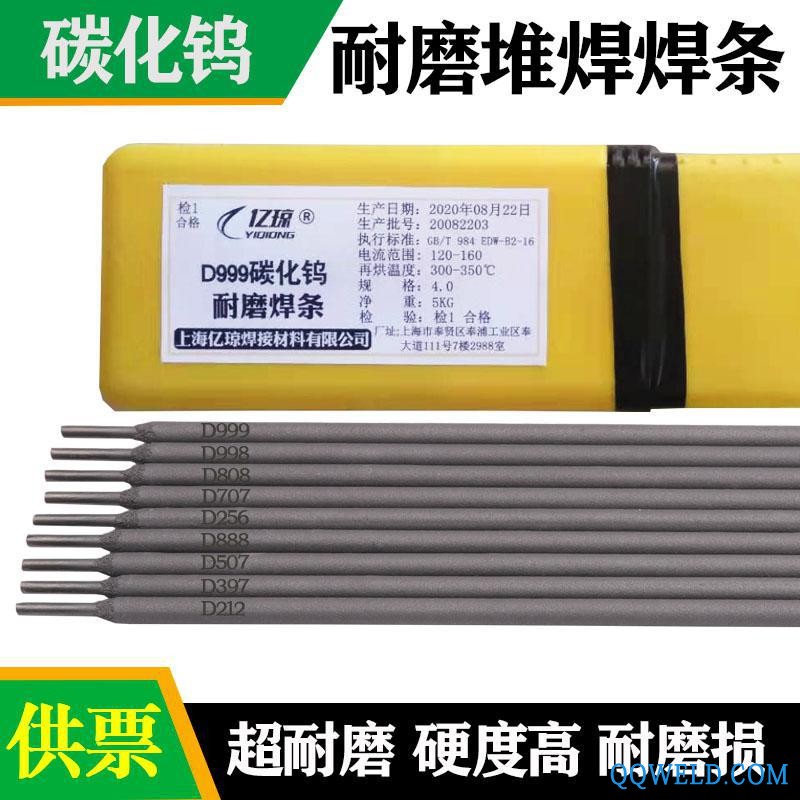

镀锌材质烧烤网 各种规格烤网 耐磨焊条 亿琼D256碳化钨耐磨焊条 高锰钢合金堆焊焊条

耐磨焊条 亿琼D256碳化钨耐磨焊条 高锰钢合金堆焊焊条 电焊机

电焊机