受益于智能制造的需求带动,近几年中国市场已经成为工业机器人的第一大市场,贡献了超过30%的全球工业机器人销量,自2013年开始,连续7年成为了全球最大的工业机器人需求市场。

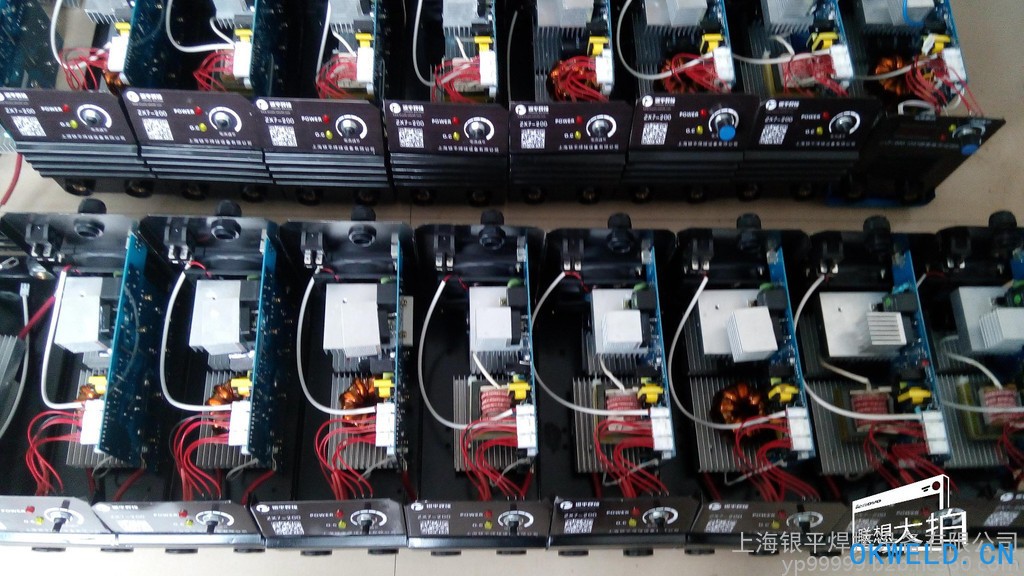

(图片来源:OFweekWKW,下同)

据MIR DATABANK数据显示,从国内工业机器市场销量来看,2020年销量占比最高的是6轴多关节机器人,市场销量约为10.78万台,占比约为62.88%,其次分别为SCARA机器人、协作机器人和Delta机器人,分别占比29.49%、4.38%和3.24%。

受限于传统汽车需求见顶,多关节机器人增长放缓。从6轴多关节机器人出货量来看,由于多关节机器人多应用于汽车制造业,近年来随着汽车制造业固定资产投资逐渐放缓,行业对上游多关节机器人需求也逐渐放缓。未来新能源汽车占比的不断提升有望重新带动多关节机器人市场需求的提升。

协作机器人出货量快速增长,从2016年的1714台快速增长到2020年的7514台,年复合增速达到44.70%,预计到 2022 年,我国协作机器人市场规模有望增长到9426台。从市场结构来看,行业内协作机器人以国产品牌为主导。

并联机器人虽然在运动速度上优势明显,但水平关节机器人在精度更高的同时,性价比优势更高,未来并联机器人还需要进一步降低生产成本,凭借较为接近的性价比刺激下游需求。

SCARA机器人具有负载小、速度快的产品特点,主要被应用在3C行业、食品行业、半导体行业和医疗行业等,其中3C行业一条电子生产线上所需机器人数量往往达上百台以上,其对SCARA机器人需求量最大,占比约为60%。

从市场规模来看,2016年以来我国SCARA机器人市场规模从18779台增长到50574台,年符合增速达到28.10%。预计到 2022年,我国SCARA市场份额有望达到58278台。

在行业繁花似锦的背后,我国工业机器人的产业结构问题亦不容忽视。

从产业链来看,工业机器人包括上游核心零部件、中游机器人本体和下游集成应用三部分。

上游核心零部件包括控制系统、伺服电机、减速器及传感器等,这相当于机器人的“大脑”。

竞争上外资企业占据绝对优势,日系品牌凭借良好的产品性能与极具竞争力的价格垄断了中小型OEM市场,据估算,国产只占15%左右。

中游是工业机器人本体制造,就是机器人的“身体”,主要为机器人的结构和功能设计及实现。机器人本体的硬件技术已经趋于成熟,主要在结构的优化和使用体验的提升。外资仍垄断高端市场,中低端国产化率提升。发那科、ABB、安川、库卡全球机器人四大家族,市场份额合计占比超过50%。在国内智能制造领域,机器人本体研发并不是容易做出成绩的事情。毕竟,机器人关键零部件和控制系统,到处都有技术壁垒。

下游是集成应用商,负责为终端客户提供应用解决方案,并进行工业机器人应用二次开发和自动化配套设备的集成,我国主要的工业机器人厂商大都为这一类。机器人应用场景(理论上)无限多,不同的应用场景需要有相应专业的技术人员负责。比如做焊接机器人生产线,就必须有懂焊接工艺的工程师。本体厂商不可能储备各领域人才,这就有了下游集成应用商的用武之地。

国内机器人企业上市公司约有60多家,其中涉及的系统集成企业众多,其中的上市公司包括新松机器人,博实股份,新时达,埃斯顿等。

从产业链的角度,国内公司大多处于中下游低端位置,扮演夹缝中的角色,抢食大佬们放弃的市场,努力求存求发展。

此前,中国工程院院士谭建荣在高科技行业门户OFweekWKW主办、OFweekWKW?机器人承办的“OFweek 2021(第十届)中国机器人产业大会上表示,我国工业机器人的国产率只有39%,较原设定的50%的目标还差得很远。

谭建荣认为,这些年国产工业机器人虽进步明显,在规模上扩张很快,但一些核心零部件尤其是伺服电机、精密减速器、控制器等仍然依赖进口,受制于人。未来,中国企业想突围,必须依靠自身研发沉淀,核心技术靠买是买不来的,没有积累想空中造楼阁弯道超车也是不大可能的。

“当前国内机器人行业现状从好的角度来看,更多的企业、创业者和团队都加入到机器人赛道中,众多资本、创业者以及技术人员的加入让生态呈现扩张趋势,这种百花齐放的态势对于机器人行业发展来说是非常好的。不过机器人行业内部有些企业过于渴望寻求一种商业模式与其他企业进行竞争,并没有将企业的资金投入主要投入至研发与技术迭代方向,这并不利于产业持续性发展。”中科新松总裁杨跞认为,当下机器人市场仍在不断扩张,市场竞争仍要以产品为核心。

协作机器人赛道的新兴公司艾利特CEO曹宇男曾表示,工业机器人领域,国外厂商具备明显的先发优势,他们早已锁定各行业大客户,深度绑定,一旦合作,基本难以替代。大量国内企业只能在国际厂商残留的“缝隙”中,展开激烈价格战。在份额占比不到10%的低端市场里,国内厂商用低价换取数量,将整个赛道变成一片红海。“在这个环境下,一些厂商用低质量产品拉低了赛道,改变了客户对价格的认知,也给国产机器人贴上了标签”。

所以当初做工业机器人的艾利特调转航向,押注协作机器人赛道。曹宇男表示,企业也在追赶国际巨头,产品在力度感知、运动控制等技术上向尖端产品看齐,全力以赴成为国内少数掌握核心技术的行业标杆。

“与国外的技术差距并非不可超越,国外厂商量产协作机器人,也不过是最近5年时间的事。”曹宇男称,艾利特的团队在机器人控制技术上积累了17年,已达到行业领先水平,我们有信心追上行业第一,甚至实现超越。当前,除了减速机,如控制系统、伺服电机等最核心部件,艾利特均能实现自研自产。

在机器人领域耕耘十多年的广东凯宝机器人有限公司总经理蒋凯也感慨良多,“不断研发创新才是我们国产厂商该走的路”。

蒋凯表示,在传统的4大家族领域,国内企业很难竞争,为了发展,需要拓展更细分的领域,这些年同行也在开发新的应用场景,凯宝也不例外,拓展其他尚未应用起机器人的行业。

以SCARA为例,主要还是应用于3C、消费电子和汽车零部件领域。现在已经开始在一些传统的行业开始应用SCARA,比如一些劳动力比较密集的日用品厂。同时国内厂商再联合自动化设备的厂商进行配套,提供本体和技术支持,帮客户做一些集成应用,完成一整套的自动化改造。

对此,蒋凯表示,“机器人国产化的道路还有很远的路要走,厂商还要继续坚持。”

在智能制造赛道上,国产机器人技术仍需苦练内功做好技术积累。长风破浪会有时,在工业机器人国产化道路上,众多国产厂商的努力终会守得云开见月明。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 全自动焊接流水线

全自动焊接流水线 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 郑州越达 10吨焊接变位机+精密焊接+特价优惠!

郑州越达 10吨焊接变位机+精密焊接+特价优惠! 山东西恩西 自动焊接设备 焊接机器人 焊接机器人

山东西恩西 自动焊接设备 焊接机器人 焊接机器人 湖北ZT-60 自调滚轮架 自调式滚轮架 焊接滚轮架

湖北ZT-60 自调滚轮架 自调式滚轮架 焊接滚轮架 ZYHC-20-30-40焊条烘干保温两用箱厂家 焊条烘干保温两用箱价格 焊条烘干保温两用箱参数

ZYHC-20-30-40焊条烘干保温两用箱厂家 焊条烘干保温两用箱价格 焊条烘干保温两用箱参数 ,山东奥太ZX7-500Sd直流弧焊机 逆变电焊机 焊条焊机 380V家用

,山东奥太ZX7-500Sd直流弧焊机 逆变电焊机 焊条焊机 380V家用 WeldTec威尔泰克POWER PULSE 505D

WeldTec威尔泰克POWER PULSE 505D 氩弧焊机TIG/WS-315A 300A 家用逆变式直流脉冲氩弧焊机 氩弧 电弧两用焊机

氩弧焊机TIG/WS-315A 300A 家用逆变式直流脉冲氩弧焊机 氩弧 电弧两用焊机 YP焊机ZX7200ZX7250WS-200 家用逆变手工,氩弧焊焊机

YP焊机ZX7200ZX7250WS-200 家用逆变手工,氩弧焊焊机