汽车是一个构成复杂,产业链非常长的产品,现代汽车及相关行业生产不断向“准时化”和“精益生产”的方向发展,这对设备的快速响应、柔性化、集成化和多任务处理的能力提出了更高要求。

面临痛点

小批量、多品种、个性化的汽车零部件需求,使得传统汽车制造工厂难以满足需求

产线布局已定型、升级产线需要大量的时间、费用成本

产线紧凑、对产线的可靠性要求较高

经过实际应用发现,适应于少批量、多品种生产的柔性产线已成为趋势,协作机器人则是柔性产线的核心单元。通过协作机器人、人机混线等方式将原先那些难以自动化的、不符合人体工学要求的手工作业环节,如车灯装配接线、零部件搬运,现只需较快捷、低成本便可实现自动化。

深耕汽车及相关行业

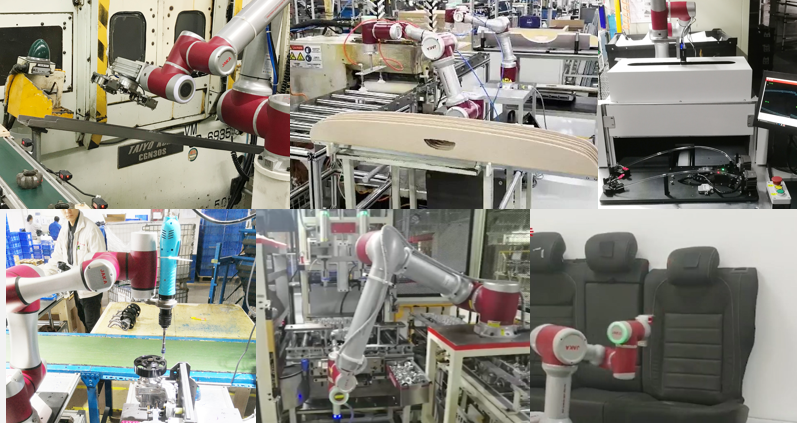

深耕行业,节卡协作机器人在汽车及相关生产中扮演着装配工、搬运工等角色。

从应用角度方面,节卡协作机器人应用主要分为两个维度,一是汽车零部件产品维度,诸如底盘系统、发动机、变速箱、传动系统、车灯、座椅等,现节卡机器人已应用在传动系统的钟形壳机加生产线,发动机壳体清洗线,车灯装配、车灯光导条检测、座椅拧紧安装等,二是工艺维度,诸如冲压搬运,机床上下料,焊接、拧紧,装配、涂胶等。

在某全球领先的汽车零部件制造工厂内,部署节卡协作机器人,实现三销轴研磨、内星轮研磨、小件生加工等产线零件上下料、锁螺丝、检测、装配等工作。

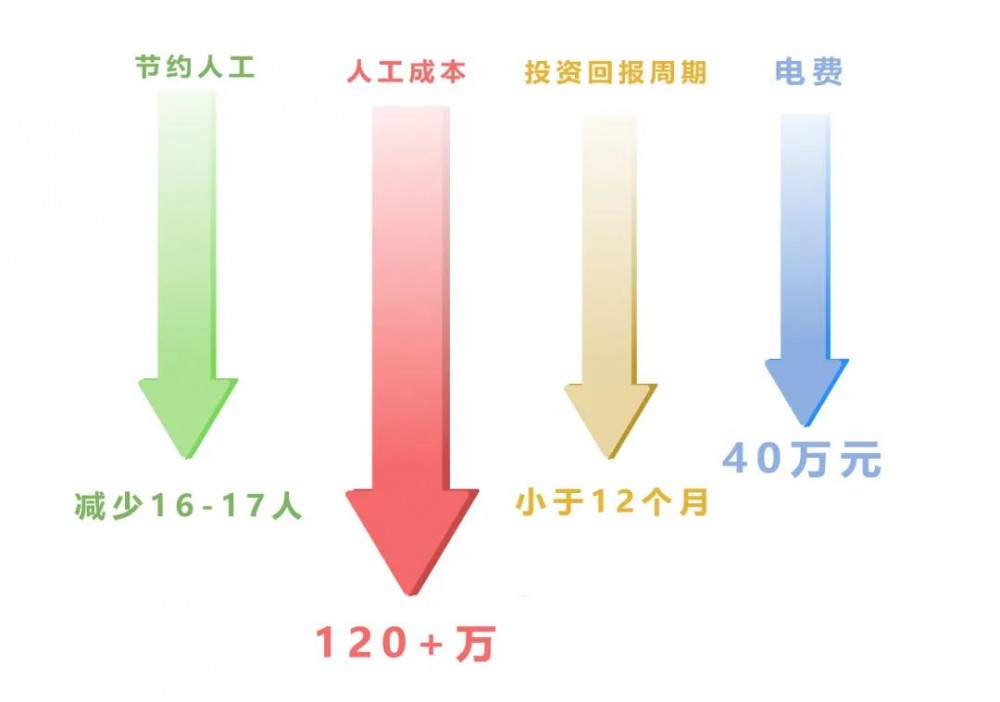

原先一条机床产线配有20个工人,现减少工人16-17名,以长三角地区平均工资为例,企业一年可减少人工成本120+万元,投资回报周期小于12个月。

据客户统计,相较传统机器人,部署节卡协作机器人的产线,每年可以帮助企业减少40万元电费成本,相当于为地球减少近400吨二氧化碳排放。

在现场部署方面,节卡协作机器人拥有轻量化设计、即插即用等特点,在汽车及相关产线自动化部署上可以实现短时间部署,并且部署以后相关管理、售后比较简单。不仅帮助企业节约时间、人力成本,还提升设备可动率及自动化生产产能。

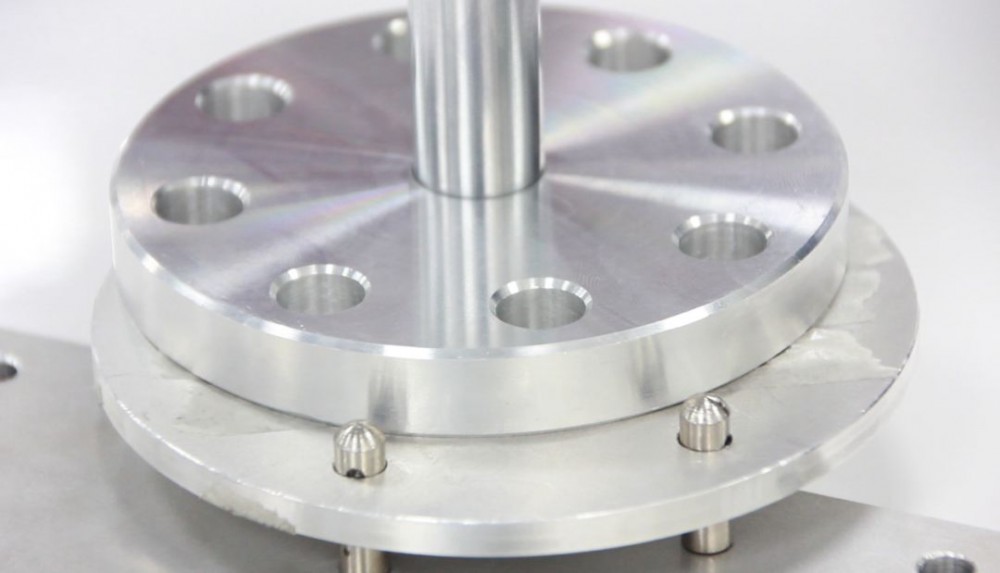

除此以外,节卡系列协作重复精度能达到正负0.02mm,满足发动机装配、车灯涂胶等高精度生产工艺要求;安全性高,能够让工作人员无压力地与它共同协作。

适应现代汽车制造技术柔性化、灵捷化、智能化、信息化的发展趋势,国内汽车制造业在汽车生产中引入了更多高端技术,使汽车装配的生产组织、信息管理和物流技术等方面更加智能。

在汽车方向盘生产线上,传统的人工排序, 重复劳动多、工作强度大,改用输送线排序, 投入成本高、占地面积大,通过构建“节卡协作机器人+AGV”形式 的复合机器人方式,实现智慧搬运码放。

“通过导入节卡机器人,我们的生产线变的越来越智能,与之前比生产效率很大的改善,同时,对于我们公司的员工积极性、工作的氛围,劳动方法进行了改变、从单纯的作业工作,上升到技术操作,让员工创造更多价值。我个人认为节卡协作机器人不仅是一个新的技术,也是未来改变人类变革的重要力量。”某汽车零部件总经理表示。

品质加持,赋能更多

很多工业场景对于产品质量、生产效率的要求异常严格,尤其是汽车行业。

节卡机器人始终坚守品质为本,客户为本的理念,从机器人核心技术研发、到产品生产、检测出厂,质量管控全程介入,对每一个出厂的产品质量要求都近乎苛刻,精益求精,致力于将节卡的产品品质打造成行业标杆。

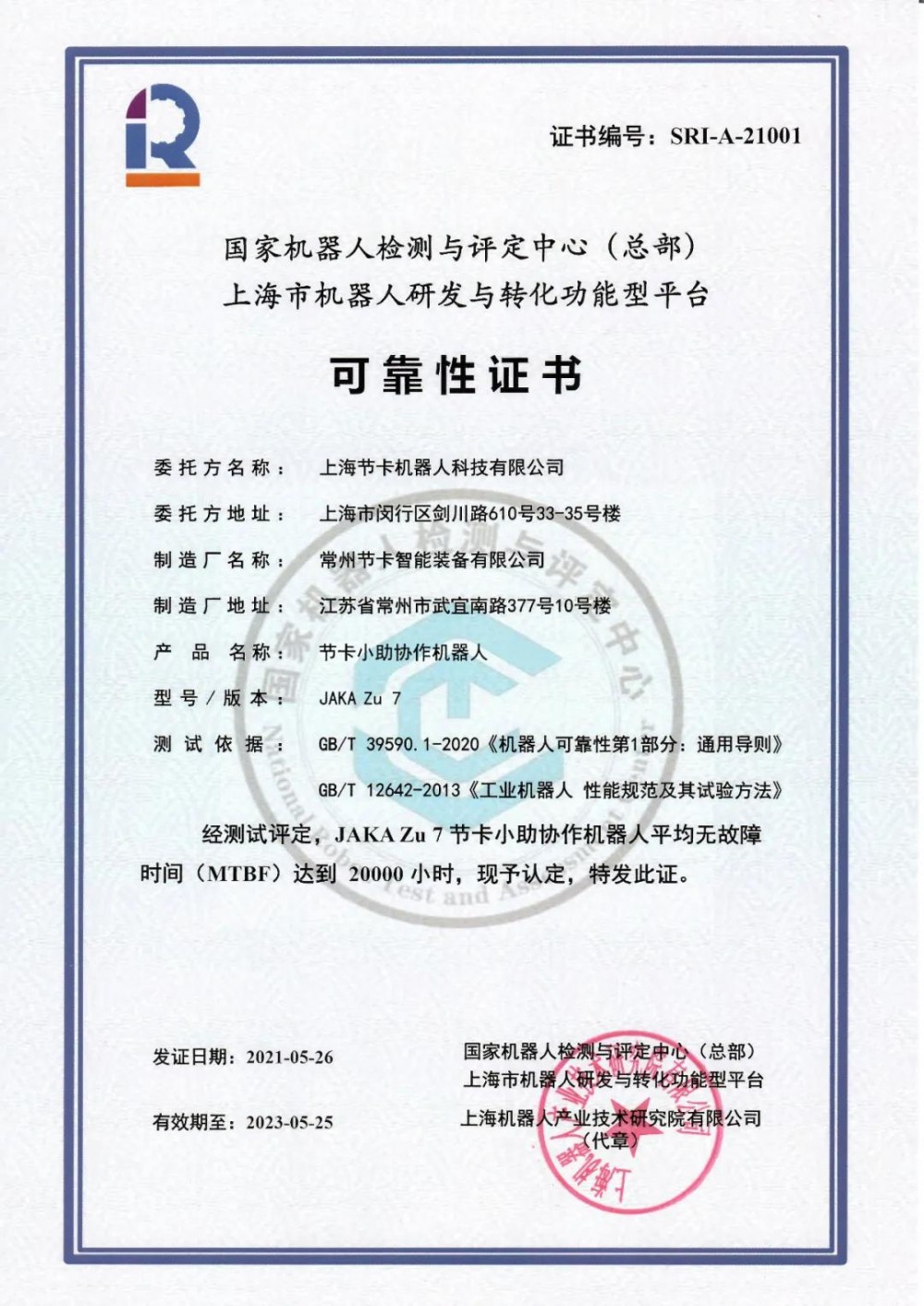

除了拥有CE、CR、ISO 13849、ISO/TS 15066等多项认证外,节卡机器人获得了2万小时MTBF(平均无故障时间)可靠性认证,成为业内首家,也是目前唯一一家通过MTBF 2万小时测试的协作机器人厂商。按照每年300天工作日,每天21小时的使用时间计算,机器人平均无故障约为3年。

拥有更高的可靠性,对于汽车及相关集成商以及终端客户都是直接受益,企业的停线维护成本更低,实现更好的经济效益,对其他行业也是如此。

作为协作机器人领先企业,节卡机器人一直立足客户,不断创新技术,为客户提供安全、高效、可靠的协作机器人,相信未来会有越来越多的汽车产线会出现节卡协作机器人。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 全自动焊接流水线

全自动焊接流水线 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 立源HB-300,600,1200,3000,5000,10000 自动焊接变位机

立源HB-300,600,1200,3000,5000,10000 自动焊接变位机 优势供应mebak焊接机器人--赫尔纳大连

优势供应mebak焊接机器人--赫尔纳大连 GSH/机器人焊接机器人广顺GSH-6-175型6关节机器人

GSH/机器人焊接机器人广顺GSH-6-175型6关节机器人 朝洪焊接机器人变位机焊接旋转台 工业机械手关节臂多功能焊接电动夹具 滚轮架工作台可定制

朝洪焊接机器人变位机焊接旋转台 工业机械手关节臂多功能焊接电动夹具 滚轮架工作台可定制 ND焊条焊丝09CrCuSb专用焊条.ND钢焊条

ND焊条焊丝09CrCuSb专用焊条.ND钢焊条 致韵二氧化碳气保焊机 鸽牌焊机 NBC200FS

致韵二氧化碳气保焊机 鸽牌焊机 NBC200FS 销售100目-300目钢丝网厂家

销售100目-300目钢丝网厂家 MIG-130不锈钢薄板气保焊机

MIG-130不锈钢薄板气保焊机