2021年6月18日,由高工移动机器人、高工咨询主办的2021(第二届)智能工厂物流产业峰会于宁波市杭州湾世纪金源大酒店火热召开。以“技术向新,柔性变革”为主题,本次峰会聚焦智能物流产业的最新动向,表彰在移动机器人产业中的优秀企业,点亮智能工厂的未来物流发展趋势。

作为业内标杆的AMR(自主移动机器人)企业,隆博科技凭借领先的技术优势以及在多个头部制造企业的项目落地,在本次峰会上获“2021智能物流技术引领企业”称号。

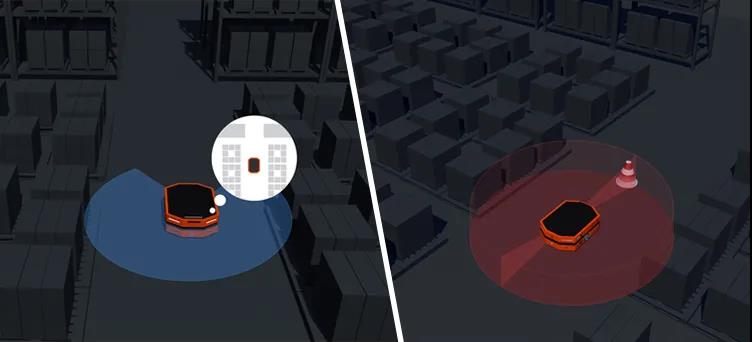

基于激光和视觉融合的自主移动技术,隆博AMR通过扫描作业环境并构建地图,相较于刚性的实体导引、二维码类的AGV,彻底摒弃了易损的固定信标,对场景的改造度近乎为“0”。

与激光导引虚拟路径AGV也不同,隆博AMR具备深度的环境感知和强大的算法能力,无需在软件层面绘制运行路径,AMR能在地图范围内进行动态的路径规划,非常适合在复杂、动态的环境内作业,确保人机混场安全,并保障作业效率。

2020-2021年间,在“广度验证,深度挖掘”的市场打法下,隆博科技的AMR商业化应用进程取得了阶段性增长。目前,业务已拓展至日化、光伏、3PL、电商、体育用品制造等多个行业,产品稳定运行于各类生产和仓储物流环节中,为客户提供源源不断的柔性生产力。

近日,隆博科技完成了在光伏标杆企业的项目落地。客户是一家产能排名前十的太阳能组件的头部制造商,专注太阳能光伏产品的研发、生产和销售,产品远销海外并在数十个国家得到了广泛的应用。

人员利用率低,运输距离长

场景无法改造,内物流需柔性升级

在客户工厂中,裁切区与焊接区的物流周转,仍是以人力手拉料车在多点位往返,实现光伏切片的备料上线。

由于该工厂运输需求存在波峰波谷,当上料需求较低的时候,专职搬运的工人大部分时间都处于待命状态,整体人效较低。而当作业繁忙时,裁切人员还要兼职送料,还会影响生产节拍。

光伏切片的上线过程,需要横跨两个区域,且运往多个焊接机,一次上料所需的运输距离较长。当迎来作业高峰时,人员的疲劳度进一步加剧,将会大幅降低上料效率。

此外,客户正规化建设无人工厂,希望在不改造现有场景的情况下,引入自动化物流设备,实现对人工劳动力的高效替换,并对接数字化生产系统,完成生产物流数据全覆盖,真正做到安全、稳定、高效地生产。这就需要自动化设备具备智能的数字化及柔性的部署能力。

智能系统对接,1台AMR替换2-3人

隆博AMR为客户智慧工厂打下基础

在调研了客户现场后,隆博科技给出了集成料车的AMR柔性搬运方案。在不改造现有场景的前提下,AMR快速扫描周围环境,在“大脑”中构建地图,自主规划运输路径,完成物料的搬运工作。

AMR完成部署后,可自主地完成切片的备料上线工作。工厂无需部署专门的搬运人员,1台AMR可代替2-3名工人完成搬运工作。

隆博科技还将工厂的MES管理系统与DMS调度管理系统进行自动化对接,MES系统可以直接下发任务至AMR,工厂无需再配备专门的人员分配任务,进一步加速了工厂的智能化,为客户日后建设智慧的无人工厂奠定了夯实的基础。

随着智能工厂的建设需求不断释放,产线制造和产线物流的融合持续加深,以AMR为代表的柔性物流驱动力,作为生产制造中的数据中台,打通物流数据闭环,加强工厂的数智融合,协助工厂优化生产节拍,逐渐成为工厂智能化升级的“必选项”。

此次获评“2021智能物流技术引领企业”,是业内对隆博科技在AMR商业化发展取得优异成绩的高度肯定,同时也证明了隆博科技蕴藏着深度发展潜力。未来,隆博科技将进一步加速行业的拓展及场景的挖掘,为更多的工厂注入AMR的柔性动力。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 全自动焊接流水线

全自动焊接流水线 苏州生产不锈钢加筋圆网篮工厂

苏州生产不锈钢加筋圆网篮工厂 优势供应cronitex焊条--赫尔纳贸易大连

优势供应cronitex焊条--赫尔纳贸易大连 【飞速激光】 激光切割机厂家,金属激光切割机,碳钢激光切割机

【飞速激光】 激光切割机厂家,金属激光切割机,碳钢激光切割机 厂家直销 焊接滚轮架5T,质优价廉

厂家直销 焊接滚轮架5T,质优价廉 【易铁机电】江苏高精密金属激光切割机 金方圆切割机 优质激光切割机厂家

【易铁机电】江苏高精密金属激光切割机 金方圆切割机 优质激光切割机厂家 万瓦激光切割机配套除尘设备 防爆激光切割机除尘器 激光切割机烟雾净化装置

万瓦激光切割机配套除尘设备 防爆激光切割机除尘器 激光切割机烟雾净化装置 供应气体减压阀厂家批发价格

供应气体减压阀厂家批发价格 压力容器焊机、罐体焊机、交直流脉冲氩弧焊机

压力容器焊机、罐体焊机、交直流脉冲氩弧焊机