湖北日报讯(记者王成龙、通讯员胡琼之)一条50米长的生产线上,6个比拳头略大的机器人,分头钻进6根28厘米高的钢板U肋,开展焊接。不久,这批钢板将装上武汉沌口长江大桥。这些机器人的研制成功,将大幅延长钢桥焊缝寿命。

钢结构桥梁因成本低、桥墩少等优势,成为建桥主流,旧金山大桥、港珠澳大桥等均属此类。钢桥需在桥面钢板下焊接U肋(一种U形钢筋),以增强抗扭、抗压等关键性能,但U肋内焊是世界难题。如今,这一难题在武船重型工程股份有限公司(简称武船重工)成功破解。

武船重工高工张华解释,以沌口长江大桥为例,每块钢板长12米,钢板下需纵铺6根U肋。每根U肋长12米,密闭凹槽仅28厘米高、30厘米宽,人无法钻入焊接。世界通行做法是,从外部对U肋和钢板进行外焊。如此,U肋与钢板的焊缝一般15年就需大修。

2011年,武汉锂鑫自动化科技有限公司和武船重工联手攻关。去年,研发出U肋内焊机器人,并在武船重工设生产线。

记者看到,生产线尽头有栋“两层小楼”,这是生产线的“大脑”,装有烟气回收系统、操作系统等。“大脑”伸出6根“指头”,“指尖”各有一个焊接机器人。机器人钻进U肋,一来一回40分钟,一块钢板和U肋的内焊即完成。

武汉锂鑫总经理介绍,U肋空间狭小且近乎密闭,焊接过程中的高温和烟尘,会影响机器人“智力”。因此,教会“大脑”合理排烟、送气、散热等,是技术关键。

今年3月,武汉锂鑫将内焊的产品送到华中科大试验,数据显示:仅外焊,在120兆帕至160兆帕压强下,U肋焊缝承受470万次重压后可见裂纹;加用内焊后,在120兆帕至220兆帕压强下,承受900万次重压,仍无裂纹。武汉锂鑫成功申请3项国际专利,成全球唯一服务商。

专家分析,采用此内焊技术,桥梁建设总成本几无增加。该技术的成功研发,将增强中国企业在国际建桥领域的核心竞争力。

博威合金BOWAY

博威合金BOWAY 马扎克Mazak

马扎克Mazak 威尔泰克

威尔泰克 迈格泰克

迈格泰克 斯巴特

斯巴特 MAOSHENG贸盛

MAOSHENG贸盛 Miller米勒

Miller米勒 新世纪焊接

新世纪焊接 西安恒立

西安恒立 上海特焊

上海特焊 新天激光

新天激光 海目星激光

海目星激光 迅镭激光

迅镭激光 粤铭YUEMING

粤铭YUEMING 镭鸣Leiming

镭鸣Leiming 领创激光

领创激光 天琪激光

天琪激光 亚威Yawei

亚威Yawei 邦德激光bodor

邦德激光bodor 扬力YANGLI

扬力YANGLI 宏山激光

宏山激光 楚天激光

楚天激光 百超迪能NED

百超迪能NED 金运激光

金运激光 LVD

LVD Tanaka田中

Tanaka田中 BLM

BLM 易特流etal

易特流etal 百盛激光

百盛激光 Messer梅塞尔

Messer梅塞尔 PrimaPower普玛宝

PrimaPower普玛宝 Salvagnini萨瓦尼尼

Salvagnini萨瓦尼尼 奔腾激光PENTA LASER

奔腾激光PENTA LASER 华工HGTECH

华工HGTECH Bystronic百超激光

Bystronic百超激光 TRUMPF通快

TRUMPF通快 上海通用电气 全焊机系列展示

上海通用电气 全焊机系列展示 松下 旗下LAPRISS机器人激光焊接系统

松下 旗下LAPRISS机器人激光焊接系统 全自动焊接流水线

全自动焊接流水线 大焊 焊机匠心品质 精工之作 行家之选

大焊 焊机匠心品质 精工之作 行家之选 创力 CANLEE光纤激光切割机

创力 CANLEE光纤激光切割机 KUKA 库卡摩多机器人流水线作业

KUKA 库卡摩多机器人流水线作业 川崎工业焊接机器人 焊接管架

川崎工业焊接机器人 焊接管架 滚轮架

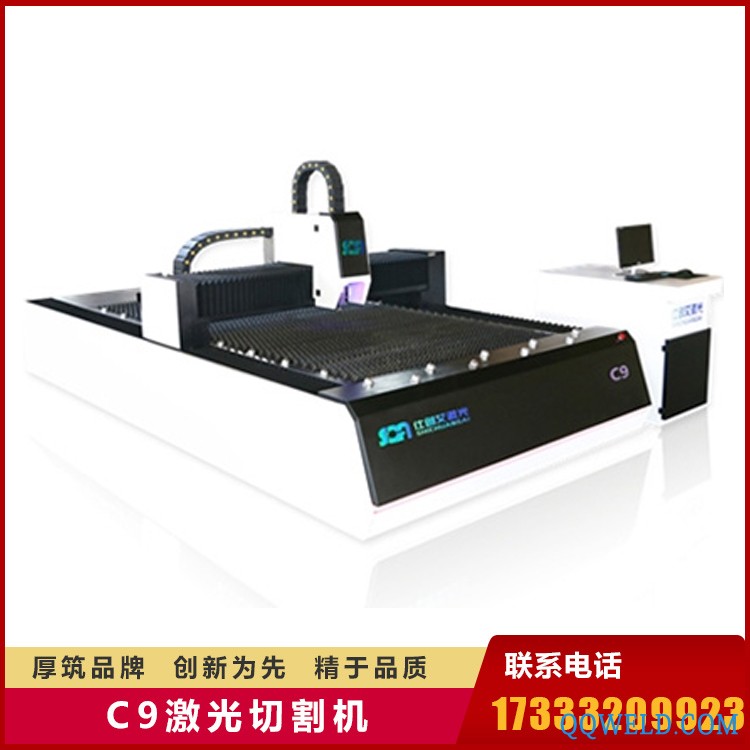

滚轮架 仕创艾 C9激光切割机 亚克力激光切割机 不锈钢激光切割机

仕创艾 C9激光切割机 亚克力激光切割机 不锈钢激光切割机 喷砂、油漆用滚轮架 可调式滚轮架 焊接滚轮架 无锡滚轮架

喷砂、油漆用滚轮架 可调式滚轮架 焊接滚轮架 无锡滚轮架 久保田300A直流柴油氩弧焊机-向下焊

久保田300A直流柴油氩弧焊机-向下焊 台车式电炉的耐火材料有哪些?

台车式电炉的耐火材料有哪些? 该如何正确使用西瓜专用膜?

该如何正确使用西瓜专用膜? 电缆防火护角供应 手工无机防火三角电力用

电缆防火护角供应 手工无机防火三角电力用 斯派莎克型号SV615青铜螺纹蒸汽安全阀

斯派莎克型号SV615青铜螺纹蒸汽安全阀